Petits logements collectifs : quelles maçonnerie ?

Brique, bloc béton, bloc à bancher et mur à coffrage intégré, toutes ces solutions sont compatibles avec la construction de logements à étage.

Privilégier une solution plutôt qu’une autre reste un choix technicoéconomique, chaque technologie trouvant son créneau et son optimum. Ces dernières années, de nombreuses inno vations ont redynamisé l’image du bloc béton et de la brique tout en leur permettant de développer de nouveaux marchés.

La recherche de solutions optimisées entre contraintes des maîtres d’ouvrage et exigences réglementaires, présentes et futures,a été le fil directeur de ces innovations. Les dernières offres intègrent ainsi la performance thermique et nombre de fabricants proposent des systèmes constructifs complets.

La résistance mécanique s’est aussi, pour certains produits, considérablement améliorée. Brique, bloc béton, bloc à bancher et mur à coffrage intégré, toutes ces solutions sont compatibles avec la construction de logements à étage.

Les constructions maçonnées à base de briques et de blocs béton doivent respecter les règles de l’élancement, c’est-à-dire rapport entre la distance verticale entre planchers et l’épaisseur brute du mur porteur, et pour les bâtiments à étages, la maçonnerie doit être reprise par chaînage au droit du plancher. Il faudra également prendre en compte les descentes de charge au niveau du bloc R0.

De nouvelles solutions avec le Prémur

En tout état de cause, la mise en oeuvre de ces produits doit se faire en conformité avec le DTU 20.1. En ce qui concerne le prémur, ou plus exactement le mur à coffra ge intégré (MCI), prémur étant un nom déposé, il s’agit de la solution qui permettra la hauteur de mur la plus importante.

Toutes ces solutions sont connues et maîtrisées par les entreprises. Privilégier une solution plutôt qu’une autre reste un choix technico-économique, chaque technologie trouvant son créneau et son optimum.

Solution 1 : Le bloc béton

Le bloc béton se conjugue au pluriel : bloc de granulats standards, bloc de granulats légers, bloc de béton cellulaire...

©Cellumat

S’il reste le partenaire privilégié de la maison individuelle, il existe toute une panoplie de blocs avec des résistances mécaniques plus élevées (8 MPa en blocs creux, 16 MPa en blocs perforés) permettant la construction de petits collectifs.

Le bloc béton à base de granulats standards reste toutefois majoritaire. Les blocs de granulats légers sont fabri qués à partir de granulats d’ardoise expansée, de schiste, de pouzzolane, pierre ponce et possèdent une masse volumique inférieure à 1750 kg/m3.

Certains végétaux peuvent remplacer une partie des granulats. Ils ont naturellement une meilleure performance thermiques que les blocs de granulats courants (R entre 1,5 et 2 m2.K/W) et une bonne isolation acoustique mais, en contrepartie, ils possèdent des résistances mécaniques inférieures.

Autre solution, le bloc à joint mince destiné au montage de maçonnerie à l'aide de colle à joint mince. Cette technique, rendue possible, par la maîtrise de la fabrication, nécessite des tolérances maximales de ± 1,5mm en hauteur.

Elle améliore les cadences de pose en réduisant les consommations de mortier et de main d’oeuvre. Cette offre peut être complétée par un remplissage des alvéoles par un isolant soit polystyrène soit minéral pour arriver à une résistance thermique de 2,5 m2.K/W.

C’est peut-être le type de maçonnerie le plus intéressant avec un excellent compromis entre résistance thermique et mécanique et maniabilité. Enfin, le bloc béton cellulaire. Sa faible densité comprise entre 300 et 600 kg/m3, en fait un produit léger et maniable et un bon isolant thermique.

Ces blocs sont proposés avec leurs accessoires pour un système constructif complet.

Intérêt : une large gamme à prix abordable.

Solution 2 : Le bloc à bancher

Destinés à être utilisés lorsque les murs sont soumis à des efforts particulièrement importants, les blocs à bancher servent de coffrage perdu au béton coulé en oeuvre.

©KP1

Ils sont particulièrement indiqués pour des ouvrages de grande dimension avec des hauteurs d’étage importante (supérieure à 2,60 m) et pour la réalisation de maçonnerie sur des ouvrages spéciaux : petit soutènement, fondation de petit collectif en terrain compliqué, mur de piscine privative... là où la solution bloc béton simple serait plus difficile à dimensionner en termes de résistance mécanique.

C’est un des modes constructifs privilégié du maçon en infrastructure. Il est conçu pour les zones sismiques et les classes d’exposition sévères. Il est pourvu de grandes alvéoles, permettant, une fois qu’il est en place, de le remplir de béton prêt à l’emploi de bâtiment, un C20/25 de consistance fluide (S4) ne nécessitant pas de vibration ou un béton autoplaçant.

Au préalable, un ferraillage vertical, noyé dans les fondations ou la dalle doit être mis en oeuvre suivant les règles de béton armé. Le ferraillage horizontal est posé à l’avancement du chantier. La résistance mécanique demandée est obtenue par le béton à l’intérieur, le bloc n’apportant qu’un complément.

Le bloc à bancher peut être rectifié pour une pose à sec. S’il existe depuis de nombreuses années, il n’est que depuis récemment couvert par le DTU 20.1.

Intérêt : des résistances mécaniques plus importantes qu’avec un bloc de granulats classiques.

solution 3 : Le mur à coffrage intégré (MCI)

Le mur à coffrage intégré ou prémur dans le langage courant, procède du même principe que celui du coffrage. Il s’agit de deux parois minces en béton préfabriqué, une pour l’intérieur et une pour l’extérieur, reliées entre elles par des raidisseurs métalliques.

©Rector

Ils sont fabriqués en usine puis transportés sur chantier où, une fois mis en place, ils sont remplis de béton de bâtiment conforment au Guide des bonnes pratiques Qualiprémur-Les Smarts systèmes en béton, et aux recommandations EFB (GT EFB MCI).

L’intérêt de ce produit est qu’il permet des hauteurs sous planchers supérieures au standard de 2,60 m et qu’il possède une résistance mécanique importante. Son dimensionnement (calepinage, géométrie des murs, résistances... ) est adapté au chantier et il est livré avec les ouvertures et réservations.

Il peut être liaisonné avec des éléments coulés en place. Le procédé de fabrication en usine permet d’obtenir une excellente qualité de parement ne nécessitant pas de réagréage, avec une face extérieure architectonique qui peut être matricée, lasurée, brute...

Avec une offre industrielle importante sur l’ensemble de l’hexagone, il reste le favori des bâtiments publics (crèches...). La dernière famille arrivée sur le marché est le MC2I, le mur à coffrage et isolant intégrés, avec là encore une isolation adaptée au chantier. La performance thermique étant conditionnée par l’épaisseur et la nature de l’isolant.

Si l’offre est moins étendue, certains industriels n’ont pas hésité à se lancer dans le développement de murs à coffrages intégré isolant architectonique. Bien que le MCI affiche un surcoût de 20 à 30% par rapport au mur coffré par banches, sa mise en oeuvre de 150 à 200 m/j avec 3 ouvriers et une grue.

Intérêt : un dimensionnement adapté au chantier, une simplification du chantier et un gain de temps.

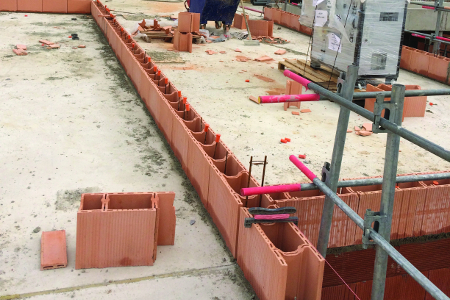

Solution 4 : La brique

Avec une part de marché passée de 5,4% en 2005 à 29,5% en 2015, la brique à maçonner est devenue incontournable dans le petit collectif, poussée par les tendances sociétales vers des R+3/+4.

©Wienerberger

Plusieurs raisons à cette progression sans précédent : une augmentation de la résistance thermique de la brique de 20cm qui passe de R=0,6 à R=1,45, l’amélioration du traitement des points singuliers et l’arrivée de la pose collée.

Aujourd’hui, les industriels proposent des systèmes constructifs complets d’un excellent rapport qualité prix. Pour les murs porteurs, quatre types de briques peuvent être utilisées : briques à perforations horizontales à joint épais, briques à perforations verticales à joint épais ou à joint mince, la brique monomur à perforations verticales à joint mince.

D’une manière générale, le montage à joint mince tend à se généraliser et les dernières générations de colle en cartouche améliorent la vitesse du chantier et permettent de continuer à monter la maçonnerie même lorsque les conditions climatiques ne sont pas optimales.

Depuis une bonne dizaine d’années, les industriels proposent des briques avec des alvéoles remplies d’isolant type laine minérale ou polyuréthane. Certaines de ces solutions autoporteuses et auto-isolantes ne nécessitent pas d’isolation supplémentaire grâce à leur haute inertie thermique avec R = 5,51 m2.K/W pour une brique d’épaisseur 42.

Enfin, les briques pleines permettent la réalisation de parements de murs traditionnels, où les produits sont maçonnés en parallèle d’un mur porteur. La présence d’un isolant interposé entre mur porteur et parement assure dans ce cas une isolation thermique par l’extérieur. La brique répond à la norme NF EN 771-1.

Intérêt : des murs « respirant » qui offrent une régulation naturelle