Le Cerib en première ligne pour développer un béton plus vert

Pour la 5e édition de la Journée Expertise & Construction, le Cerib a démontré son savoir-faire au travers d'un programme dédié à la transition environnementale et à la réduction des émissions de gaz à effet de serre.

Plus de 500 participants ont répondu présents à la JEC 2019 organisée par le Cerib à Epernon le 4 juillet. En réunissant 50 stands sur un espace d'exposition et en organisant 5 conférences sur le thème de « l'Agilité constructive », le Cerib (Centre d'études et de recherches de l'industrie du béton) a souhaité illustrer les mutations et les innovations d'une industrie engagée dans une stratégie bas carbone. Les dix années de collaboration entre les équipes de l’IAB (Institut de recherche appliquée en bâtiment) Weimar et du Cerib ont aussi été détaillées.

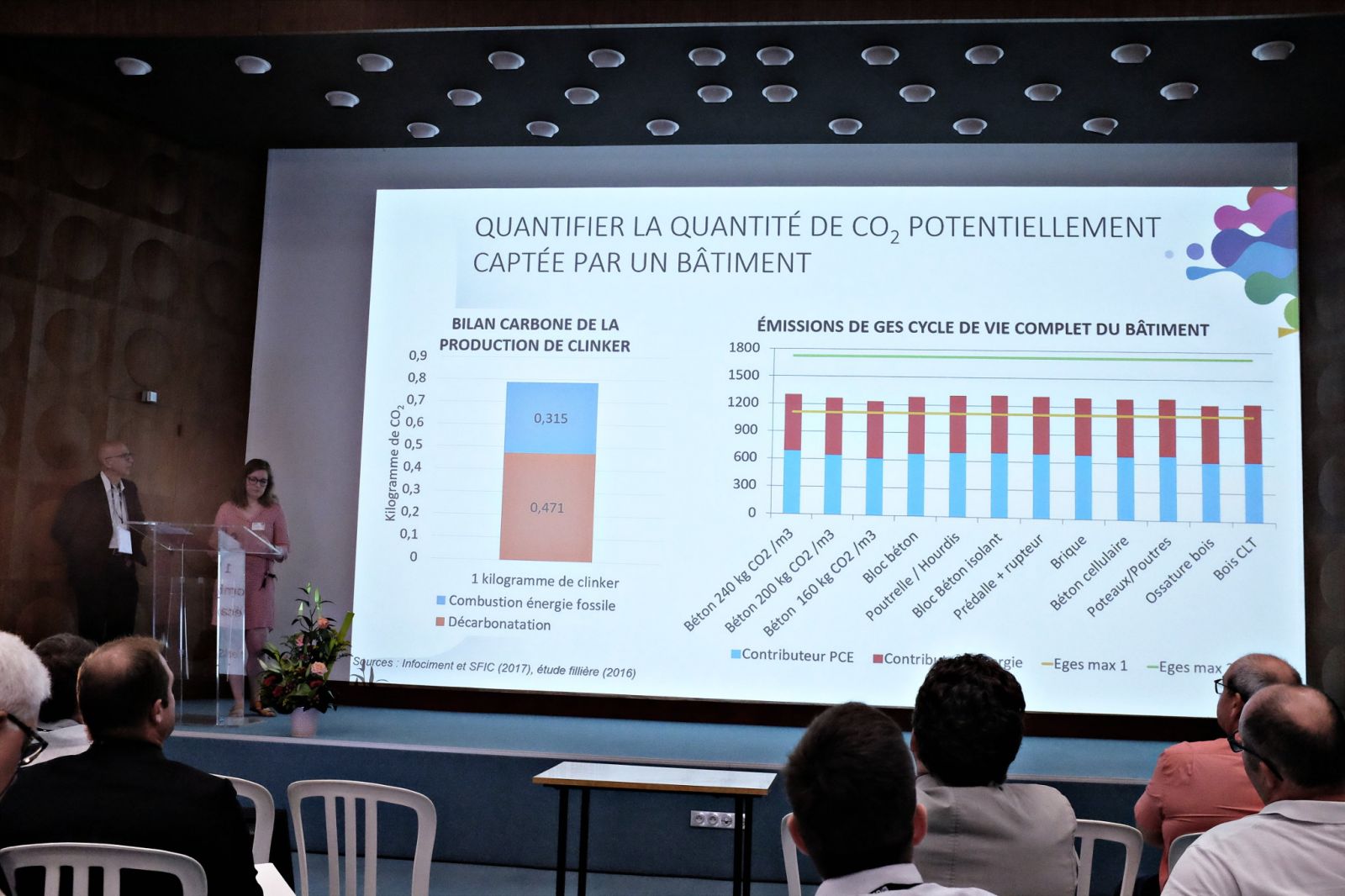

Avec le bas carbone, l'industrie cimentière fait face à un nouveau défi. En effet la production de ciment représente une source importante d'émission de GES avec 800 g de CO2 émis pour fabriquer un kg de clinker, le constituant principal du ciment. Les industriels se sont engagés à réduire de 80 % leurs émissions de CO2 à l’horizon 2050. Un objectif encouragé par la hausse du prix de la tonne de CO2 qui se répercute sur le prix de la tonne de clinker.

Des stratégies alternatives

Plusieurs stratégies existent pour réduire l'émission de CO2 du béton comme le recours à des modes constructifs économes en matière du type parpaings ou béton haute performance. Des démarches qui sont encouragées par la révision de l'Eurocode 2. D'autres pistes sont explorées en innovation matériaux comme le remplacement du clinker par du laitier de haut-fourneau, l'usage de ciment alternatif ou sulfaté ou l'usage de géopolymères.

« Le bilan carbone du béton est devenu un enjeu de société et les cahiers des charges des nouvelles constructions sont de plus en plus exigeants. Ces exigences peuvent être atteintes par le béton en utilisant un liant bas carbone et un procédé de production optimisé avec du vibro compactage et du traitement thermique en cours de prise », détaille Suzanne Le Thierry, ingénieur au département matériaux et process au Cerib.

Afin de comparer les modes constructifs, Lafarge Holcim a sorti un simulateur en ligne 360Design permettant de faire de manière simplifiée le bilan carbone d'un bâtiment. © F.Ploye

Pour Mouloud Behloul, Directeur Innovation et construction durable chez Lafarge Holcim France : « L'industrie cimentière mobilise des leviers traditionnels à court terme et investit pour le long terme dans les technologies de rupture comme le captage de CO2. Chez Lafarge Holcim, notre stratégie est d'être multi-solutions. Nous avons un nouveau four qui réduit de 20% l'émission de CO2. Par ailleurs nous utilisons dans nos fours jusqu'à 40% de combustibles de substitution comme des déchets et ce pourcentage va continuer à augmenter ».

Parmi les autres leviers figurent l'utilisation de nouveaux liants et l'arrivée sur le marché en 2020 de deux nouveaux ciments « bas carbone » avec une composition réduite en clinker, les CEM II/C-M et CEM VI. Une autre piste est celle du ciment alternatif comme le ciment développé par Solidia et produit par LafargeHolcim, qui est fabriqué à base d’un mélange de calcaire et de sable siliceux et chauffé à 1250°C soit 200°C de moins que pour la production du ciment Portland.

Chambre de cure au CO2 de la société Solidia installée dans le laboratoire ÉnerGé du Cerib dédié aux essais de performances énergétiques. Trois campagnes d’essais ont été menées depuis début 2019. © Cerib

« Outre la température de four moins élevée et une réduction du calcaire utilisée, un atout du ciment Solidia est que la prise s'effectue avec du CO2 et non avec de l'eau, permettant d'obtenir une résistance finale en 24 heures et une réduction globale de 70% des émissions de CO2. Pour faire du ciment blanc ou coloré, l'ajout de pigment est réduit et il n'y a pas d'efflorescence liée à la portlandite.

Enfin un autre avantage est le peu de variations dimensionnelles donc moins de risques de fissures », met en avant Isabelle Sgro-Rojas, responsable projet développement technologie chez Solidia. Pour l'instant deux licences sont en exploitation aux Etats-Unis d'Amérique et une au Canada sur des produits non structurels.

Recarbonatation du béton

Environ deux tiers des émissions de CO2 sont dus à la décarbonatation du calcaire au cours du processus de fabrication du ciment Portland. Ce processus est naturellement inversé par processus très lent qui est la carbonatation naturelle du béton. D'autre part les granulats de béton recyclés (GBR) utilisés en mélange dans la fabrication béton pourraient être mieux exploités en améliorant leurs performances.

« Un sujet est celui de la recarbonatation du béton recyclé par le CO2 capturé à la sortie des fours. L'ambition est double, il s'agit de stocker ce CO2 capturé dans le béton recyclé et de mieux recycler. Un million de tonnes de CO2 pourrait être stockées annuellement dans le béton à recycler d'autant que les bâtiments construits après guerre arrivent en fin de vie et doivent être déconstruits », affirme Jean-Michel Torrenti, reponsable du PN FastCarb à l'IFSTTAR.

Le Cerib et l'Institut sont partenaires sur le Projet National FastCarb (Carbonatation accélérée de granulats de béton recyclé) qui se décline en plusieurs volets avec des tests en laboratoire pour optimiser le processus de carbonatation accélérée, un test pilote dans une usine de production de ciment et enfin la réalisation d'exemples d'éléments en béton recyclant ces granulats.

« Nous avons de premiers résultats de la modélisation qui permettent d'évaluer la capacité de fixation du CO2 par les ouvrages en béton, qui se situerait entre 10 à 15% pour un bâtiment existant, avec une performance qui est fonction du choix du liant. De plus environ 13,5% du CO2 émis peut être récupéré et fixé dans les GBR ce qui améliore le bilan carbone sur le cycle de vie », explique Lucie Schmitt, ingénieur matériaux et durabilité des bétons au Cerib. © F.Ploye

Dans l'esprit de l'économie circulaire

La Métropole de Lille (MEL) est venue présenter un exemple s'inscrivant dans une démarche d'économie circulaire et qui porte sur l'Hydrocyl, un système d'éléments creux en béton breveté par le Cerib pour les chaussées à structure réservoir. « Hydrocyl permet de stocker temporairement les eaux pluviales à raison de 600 litres par m3 tout en assurant une portance équivalente à celle de la grave. Sa mise en oeuvre en vrac sous la chaussée est aisée. La nouveauté est l'utilisation de sédiments pour sa fabrication », précise Sophie Jacob, Cerib.

En effet dans le cadre du projet Sedibet, le Cerib étudie l’utilisation de sédiments fluviaux inertes dans les bétons à démoulage immédiat. La métropole de Lille est intéressée à utiliser ces sédiments comme granulats pour fabriquer des éléments du système Hydrocyl. © F.Ploye

« Le granulat est la ressource la plus utilisée au monde, et il est important de développer des filières pérennes et courtes. L'idée ici est de faire évoluer le statut actuel de déchets des sédiments vers le statut de produit ou coproduit », détaille Nicolas Prud'homme, conducteur d'opérations à la Métropole de Lille. Deux chantiers pilotes ont été réalisés.

Le Cerib et la MEL collaborent aussi sur le projet Janus qui porte sur un processus innovant de fabrication de la ville intégrant la valorisation des ressources. Jamila Bentrar, chef de projets renouvellements urbains à la Métropole de Lille assure que « la planification urbaine telle que conçue actuellement est consommatrice d'espace et de temps. De plus la fin des cycles d’usages inhérents à l’activité humaine n'est pas anticipée comme les bureaux tertiaires concurrencés par le télétravail ou les grandes zones de commerce par l'e-commerce ».

Avec Janus, l'idée est de réinventer le processus de création de la ville avec un suivi spécifique de deux ressources, celle des sols nourriciers qui supportent les activités humaines et celle de la matière mobilisée pour les constructions. © F.Ploye

« Ces prochaines années, nous allons démolir de nombreux bâtiments pour reloger 10 000 habitants. Ces bâtiments promis à la destruction doivent être considérés non pas comme des déchets mais comme une carrière urbaine. Nous devons anticiper et avec Janus plusieurs outils numériques de gouvernance et de mise en œuvre sont en développement », résume Jamila Bentrar.

Source : batirama.com / François Ploye