Brique : du produit rustique au technologique

Si elle fait pratiquement jeu égal avec le béton et le parpaing en termes de volume, la brique s’est trouvée dans l’obligation d’améliorer sans cesse le produit, sa pose, sa production. © Wienerberger

Produit millénaire, la brique a traverseé le dernier demi-siècle en s’imposant sur un marché de la construction très âpre, tant au plan technique qu’économique. Au cours de cette période, le béton, banché ou en parpaings, se sont fortement développés ; le bois s’impose progressivement à la faveur des mesures environnementales.

Industriels et prescripteurs ont sérieusement bataillé pour adapter la terre cuite aux ouvrages et maintenir leur savoir-faire. Fin des années 60, la brique la plus couramment exploitée est le module de 30 cm de long, 15 d’épaisseur et de 19 de haut. Face à elle, la brique pleine, parfois dite brique du Nord, utilisée depuis des siècles et posée dans les appareillages sophistiqués (à la française, en panneresses, en boutisses…) n’a plus cours. Trop de matière, trop de main d’oeuvre, trop de délai, trop cher…

En paroi simple ou double

Alvéolée, légère, la brique exploite les ressources locales, s’adapte à la rigueur des climats des différentes régions et se pose en paroi simple ou double. Et déjà, les fournisseurs proposent des versions plus performantes, de 20 cm d’épaisseur et de 25 cm de hauteur. Rythme de construction et demande de confort thermique obligent.

Avant même les premiers soubresauts causés par la crise pétrolière de 1973, des constructeurs de maisons individuelles ont aussi compris l’intérêt d’utiliser ces éléments de construction en couches plus isolantes : une paroi de brique porteuse de 25 cm d’épaisseur, une lame d’air ou un isolant (à l’époque, le choix de 5 cm de polystyrène soulignait un luxe effarant) et une contre-cloison intérieure. Avec l’application de la première réglementation thermique de 1974, ce principe s’est généralisé.

1970 à 1980 : Le monomur, l’innovation marquante

La brique monomur avant l’évènement de la RT 2012 connaît un développement fulgurant

L’industrie briquetière entame une évolution, première d’une longue série, avec l’ISO 40, un premier Monomur qui se déclinera avec différents formats.

Issue de l’inventivité des industriels de l’Est de la France, destinée à produire des murs de 40 cm d’épaisseur après enduit, ce premier « monomur » affichait une résistance thermique de près de 3 m² K/W. Surtout, ses fabricants tenaient des promesses qui allaient progressivement s’imposer au cours des décennies suivantes : isolation thermique et phonique, maîtrise de l’hygrométrie, inertie thermique, confort d’été… et rapidité de pose. Les bases sont posées.

Jusqu’au début des années 80, ce matériau de construction n’est distribué qu’en Alsace et Moselle. Et déjà, de nouvelles variantes sont déclinées. Exemple, le Biomur, un brique de gabarit identique et dont les alvéoles sont remplies de polystyrène, de laine de roche… Résistance thermique et isolation répartie n’en sont qu’améliorées.

Cet engouement invitait à la créativité. Au cours de ces années 70, des briquetiers développent notamment les premiers éléments de piliers à chainage vertical, chainon manquant pour produire des enveloppes de bâtiments collectifs entièrement en terre cuite et répondant aux règles de chaînage d’angle établies dans le DTU 20.1.

De cette époque, date aussi la mise au point de la brique toute hauteur d’étage, un module de 2,6 m ou 2,8 m de hauteur, de 20 cm d’e?paisseur et de 33 cm de largeur. À l’évidence, les industriels ciblent de collectif. Le produit est toujours dans les catalogues. |

Fin des années 80 : l’industrie de la brique se structure

maçonnerie roulée : le collage remplacement le scellement des briques avec le traditionnel mortier

Au milieu des années 70, l’industrie de la brique est elle-même confrontée à la nécessité d’évolution. Et réalise des investissements dans ses outils de production.

Les usines généralement de petites tailles, d’envergure locale et dotées de fours de technologie ancienne (des fours Hoffmann à charbon, véritable re?volution dans cette industrie au 19e siècle, mais obsolète) commencent aussi à ressentir les effets d’un défaut de performance. Pour beaucoup, l’impératif de modernisation des tunnels de cuisson avec des équipements au gaz ou à l’électricité sera fatal. Au fil des ans, les petites briqueteries disparaissent, et seules les régions de l’est et du grand sud-ouest de la France ressortiront des années 80-90 avec des pôles industriels reconfigurées.

Les nouveaux fours mesurent jusqu’à 190 m de long, sont thermiquement isolés et consomment concrètement moins d’énergie. Sur ces nouvelles bases, l’industrie de la brique met une bonne dizaine d’années à se relever. |

L’avènement de la maçonnerie par collage

Fin des années 80 et début des années 90, elle revient en force avec les innovations portées par le concept « monomur ». Qui peut le plus peut le moins : cette solution haut de gamme autorise d’ailleurs des déclinaisons mieux adaptées aux constructions à coûts plus bas avec l’emploi d’isolant par l’intèrieur.

En termes marketing, l’offre apparaît aussi plus complète. Après une longue maturation technique, le mate?riau figure comme l’élément d’un puzzle technique qui comprend de nombreux accessoires (planelles, chaînages, piliers monolithes de hauteur d’étage, coffres de volets…) et de composants.

Parmi ces derniers figure l’un des plus marquants : le scellement en lieu et place de la maçonnerie avec le traditionnel mortier. Cette évolution est cohérente avec l’atout d’isolation revendiqué par le matériau terre cuite. La maçonnerie par « collage » complète ce principe en réduisant les ponts thermiques. En outre, elle améliore la résistance mécanique de la liaison ; elle est pratiquement 5 à 6 fois supérieure à celle d’un mortier épais.

Expérimentations BBC en 2000

Surtout, la brique améliore la vie de chantier. Les blocs sont relativement légers – selon leur épaisseur, les briques de 50 cm pèsent de 12 à 18 kg –, leur dimension optimisée augmente les rendements de mise en oeuvre et sa pose se veut plus simple.

Ce nouveau matériau rencontre le succès aussi en raison du fait qu’il pallie le manque de personnel qualifié. Autant d’arguments qui ont été portés par les expe?rimentations BBC (bâtiment basse consommation) à partir du début des anne?es 2000, et qui se sont concrétisés à travers la RT 2012.

Un matériau à durée de vie longue qui défend sa position

Si l’industrie de la brique savoure ses efforts techniques, la partie ne semble cependant pas encore gagnée. En témoigne l’action que même depuis des mois la Fédération française des tuiles et briques (FFTB) pour faire entendre sa voix dans le débat sur la future réglementation thermique.

Dans cette bataille, l’association d’industriels e?labore ainsi une réflexion pour recadrer la de?marche d’amélioration de la réglementation future, « Energie positive, bas carbone » (E+C-). Cette dernière appliquée à la lettre aurait pour effet d’implanter massivement le bois en construction.

Dans son livre blanc intitulé « Construction de logement, pour un nouveau pacte social français », une partie est consacrée à démontrer qu’un « bâtiment durable est un bâtiment qui dure ». L’analyse du cycle de vie d’un bâtiment est vivement remise en cause : en particulier, la période d’évaluation « devrait être adaptée à chaque type d’ouvrage », et non être limitée à 50 ans. |

Un livre blanc

Plus loin, le propos est insistant : « la durée de vie décrit une période durant laquelle [un bâtiment ou un composant] pourraient être utilisés, c’est-à-dire une durée pendant laquelle ils sont matériellement aptes à remplir une fonction. »

Ce livre blanc s’emploie à démontrer que les outils mis en place (déclaration de performances, fiche de déclaration environnementale et sanitaire) ne permettent pas d’indiquer la durée de vie estimée du produit, ni même une garantie de conservation des performances : ils servent « à calculer le nombre de remplacement du produit pendant la durée de vie de l’ouvrage où il est incorporé. »

Brique énergivore ?

Parmi les propositions figure la promotion de « l’obsolescence évitée », afin de contourner le risque d’obsolescence programmée encouru par l’usage de certains produits et accroitre ainsi la dure?e de vie des ba?timents. La critique vis-a?-vis de la brique porte aussi sur la consommation d’énergie pour la cuisson.

Les briquetiers ont compris, dès les années 2000, que ce sujet devenait stratégique. En 2007, une usine Imerys, à Mably (Loire), a reçu le biogaz de la décharge municipale pour alimenter ses fours ; depuis 2015, dans son usine de Chagny (Saône-et-Loire), Terreal couvre un tiers de ses besoins avec du biogaz. Cette solution devrait progressivement se développer sur de nombreux sites.

Plus largement, cette industrie revendique son ancrage local, sa capacité à s’intégrer dans une économie circulaire, les déchets pouvant être réutilisés sous différentes formes… La brique vient du fond des âges et veut jouer son rôle face aux défis posés par les bâtiments performants.

Les tendances Briques à suivre

Éléments monolithes

© Terreal

En compléments des briques, Terreal complète son catalogue d’une gamme complète d’éléments constructifs monolithes indispensables à la réalisation de construction dans le même matériau en terre cuite. L’offre comprend des linteaux, des coffres de volets roulants, des poteaux d’angle et des piliers, des planelles de rive, ainsi que des pièces esthétiques tels que des appuis de fenêtre ou des chaperons de murets.

Brique haute isolation

© Wienerberger

Evolution ultime du monomur, la brique Climamur de Wienerberger est un élément en épaisseur de 37,5 cm à deux alvéoles chargées en laine de roche. Sa résistance thermique atteint R = 5,35 m².K/W et le niveau de déperdition thermique des parois finies peut être abaissé à Up = 0,18 W(m².K). Son montage s’effectue avec un liant permettant de limiter le pont thermique ψ = 0,12 W/(m.K). Le système répond à la future réglementation thermique, RE 2020.

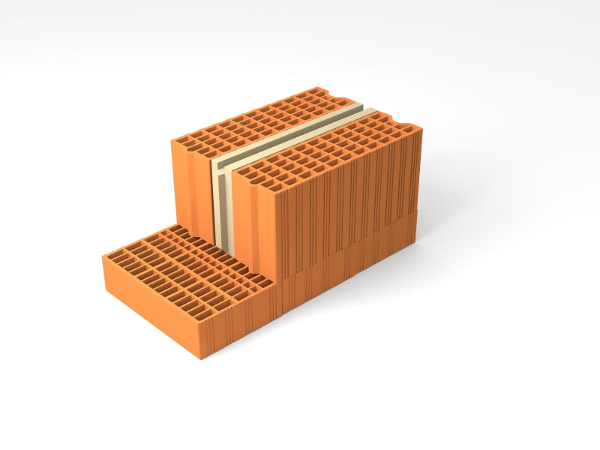

Isolante et étanche à l’air

© Bio'Bric

D’une épaisseur de 42,5 cm, les briques Mur'Max de Bio'Bric sont formées d’un sandwich : une brique alvéolée rectifiée à quatre chambres de part et d’autre, et un panneau de polystyrène de 12 cm au centre. L’ensemble se met en oeuvre par collage et forme une paroi d’une résistance thermique R = 7,15 m².K/W et répond à une exigence incendie REI 60. Leur montage assure l’étanchéité à l’air de l’enveloppe. Ce concept comprend aussi toutes les pièces accessoires : linteaux, poteaux, tableaux, demi-tableau…

Briques traditionnelles

© Briqueteries du Nord

Briqueteries du Nord propose une gamme complète de briques pleine, briques et blocs perforés. Disponibles aux gabarits classiques de 65 mm d’épaisseur, de 220 mm de longueur et en largeurs de 100, 105 ou 220 mm, elles sont déclinées dans de très nombreuses finitions pour répondre aux besoins de rénovation ou de construction neuve.