Tours Duo : structure béton pour Duo 2, l'acier en prime pour Duo 1 !

La structure des Tours Duo associe béton coulé sur site, poutres et prédalles en béton armé préfabriqués, poutres acier et plafonds acier collaborants.

Publi-Information

La construction et l’équipement des Tours Duo a été confié par Ivanhoé Cambridge, le Maître d’ouvrage, à un groupement d’entreprises, conduit par Bateg, filiale de Vinci Construction, et comprenant Otis, Permasteelisa et Vinci Energies. L’emprise au sol des tours est réduite : la surface de la parcelle atteint 6450 m².

Deux ans de travaux pour construire neuf niveaux d’infrastructure commune

Les travaux ont commencé par le placement de parois moulées de 1 m d’épaisseur et 40 m de profondeur pour traverser les argiles du terrain et s’ancrer dans la craie. Il a naturellement fallu rabattre la nappe phréatique, puis maintenir un débit de pompage courant réduit. Au fond de ce trou de 40 m, qui a demandé l’évacuation de 100 000 m3 de déblais, 139 barrettes de fondations de 1,20 m d’épaisseur ont été fichées dans la craie. Certains sont ancrées jusqu’à 50 m de profondeur au total.

Comme la parcelle des deux tours est située le long des voies ferrées de la Gare d’Austerlitz, des études poussées ont été menées pour dimensionner les fondations de manière à ce qu’elles absorbent les vibrations des trains qui arrivent et partent de la gare. Dans ces 9 niveaux d’infrastructures, on trouve 5 niveaux de parking du -9 au -5, puis des locaux techniques abritant les installations de courant fort, les groupes électrogènes de secours et des équipements de traitement d’air.

Au-dessus de cette infrastructure commune, les deux tours Duo présentent trois batteries (3 parties distinctes) pour la Tour Duo 1, la plus haute, et deux batteries pour la tour Duo 2.

La batterie moyenne (seconde en partant du bas) de la tour Duo 1 possède une structure mixte béton et charpente acier. Tandis que la batterie 3 de la tour Duo 1 est en tout acier autour du noyau : poteaux, poutres et bacs acier collaborants pour les planchers. ©PP

Béton banché et poutres béton préfabriquées

L’essentiel de la structure est en voiles béton coulés sur place, poutres béton et prédalles préfabriquées. Les poteaux et les voiles du noyau ont été coulés sur place. Tous les planchers sont en dalles béton alvéolaires préfabriquées jusqu’à 14 m de portée et d’une épaisseur de 30 cm + 6 cm pour les alvéoles ou de 28 cm + 4 cm.

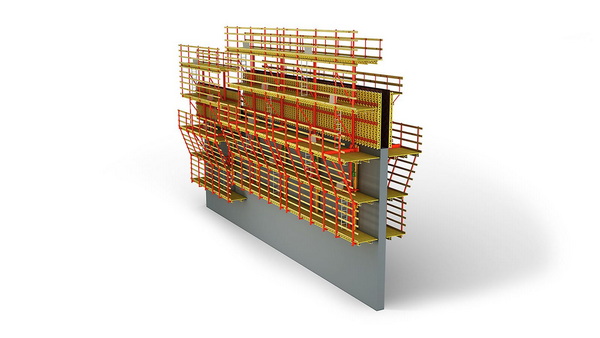

La structure de la tour Duo 2 est entièrement en béton : poteaux coulés sur site, poutres alvéolaires et dalles préfabriquées. Les noyaux en béton armé des deux tours ont été réalisés avec deux systèmes de coffrage grimpants – ACS Système auto-grimpant et RCS Système grimpant à crémaillère -, des filières de plateformes BR, des coffrages Vario GT 24 et des tours d’accès Peri UP fournis par Systèmes Peri.

Cette solution mixte, mise au point par les Bureaux d’études de systèmes Peri et de Bateg, associe des plateformes auto-grimpantes (sans grues), des plateaux hissables à la grue, des coffrages standard Peri et des coffrages métalliques développés spécifiquement pour ces tours. Les outils grimpants et les plateformes ont été préfabriqués en atelier par Peri.

Le coulage des noyaux des tours a commencé début 2018

Les deux tours Duo ont été construites simultanément. Pour la Tour Duo 1, Peri a consacré presque 10 000 heures d’études pour mettre au point le procédé et les outils, plus de 5000 heures ont été nécessaires pour la préfabrication du coffrage en atelier, 2 000 m² de plateformes ont été utilisées et 520 tonnes de matériel au total.

Les noyaux des tours sont relativement complexes. Le noyau de chaque tour montre une géométrie différente. La construction des noyaux des tours a commencé au niveau -3. Le noyau de la tour Duo 1 consiste en 20 cellules intérieures et 21 cellules extérieures à la base, avec 2 changements de géométrie, le premier au niveau 17, le second au niveau 27.

Prenant en compte les contraintes supplémentaires induites par l’inclinaison de la tour Duo 1 de 5°, l’épaisseur des voiles béton du noyau de Duo 1 est de 1,20 m en pied, 60 cm à hauteur intermédiaire et 40 cm en partie haute.

En moyenne, le cycle de construction de chaque niveau a duré 6 jours. Pour Peri France, la complexité consistait à réaliser un outil qui puisse se modifier facilement et rapidement, à l’aide des coffrages auto-grimpants ACS et RCS. La conception de la tour Duo 2 était un peu plus simple que celle de sa grande sœur Duo 1 : pas de changement de géométrie, mais une diminution de la taille du noyau et des cellules qui disparaissent du noyau dans les hauteurs de la tour.

Le béton prêt-à-l’emploi a été fourni par les deux stations de fabrication proches du site et installées sur la Seine : celle de Cemex et celle d'Unibéton, grâce à un GME (Groupement Momentané d'Entreprise), dont Unibéton était mandataire. Le chantier est tout proche du magasin de matériaux de construction de Ciments Calcia rue Brunesseau et Bateg a négocié avec eux des droits de passage pour l'acheminement de tous les matériaux de construction.

Dans le système auto-grimpants ACS de Systèmes Peri, les unités grimpantes comprennent le coffrage des murs et les passerelles. Elles se déplacent d’étage en étage grâce à leurs systèmes hydrauliques intégrés. La montée simultanée de plusieurs unités grimpantes renforce la sécurité du chantier en réduisant les bords à nu. Coffrage, décoffrage et montée hydraulique se succèdent très rapidement. Les passerelles abritent le personnel de chantier du vent et des intempéries. ©Peri France

La capacité de traction du système grimpant atteint 100 kN. La vitesse de montée est de 0,4 m/minute. Les sabots grimpants et les types d'ancrage sont optimisés pour les spécificités du chantier, notamment la structure du bâtiment, la charge, l'épaisseur des murs et la solidité requise du béton. ©PeriFrance

Grâce à la technique auto-grimpante ACS, les mâts de bétonnage et les tours d’accès suspendues sont hissées conjointement, toujours sans grue. Ce type d’outil a notamment été utilisé pour les piles du Viaduc de Millau. ©Peri France

Près de 2000 poutres béton préfabriquées

Capremib, installé à Cormicy (51), près de Reims, s’est chargé de la préfabrication des poutres en béton armé : 1 100 poutres en béton C60/75, dont 256 pour l’infrastructure commune aux deux tours de 3 à 11 m de longueur et de 20 à 120 cm de largeur, et 854 poutres à becquet de 9 m de long pour Duo 1. Le becquet de ces poutres – un retour extérieur qui évite les travaux de coffrage et de décoffrage en rive de plancher et fait office de coffrage de rive – varie de 30 à 50 cm de largeur, selon leur emplacement.

Capremib a commencé à fabriquer les poutres destinées aux Tours Duo dès septembre 2018 et jusqu’à l’automne 2020. Les coffrages bois/étal ont été fabriqués spécialement dans les ateliers de Capremib. La capacité de production, ralentie durant le premier confinement, atteignait jusqu’à 7 poutres par jour. Pour fabriquer l’ensemble des poutres, Capremib a utilisé 2 800 m3 de béton, réalisé à l’aide de ciment fourni par Calcia, et 450 tonnes d’acier CFA (Coupé Façonné Assemblé).

Sur le site, les poutres ont été posées en rythme avec le coulage des noyaux, soit un étage par semaine. Capremib fabriquait en atelier les poutres pour 2 ou 3 niveaux, les stockait dans l’enceinte de son usine de Cormicy et les livrait à la demande de Bateg.

Le prochain et dernier article sur les Tours Duo portera sur leurs façades très particulières.

L'auteur de cet article