Un recyclage du béton premium avec Advanced Crushing de Lafarge France

Batirama a visité l'installation Advanced Crushing de Lafarge, près de Lyon, où il est possible de transformer 100% des bétons de récupération pour fabriquer de nouveaux produits pour bétons et ciments de haute qualité.

Légende : Devant le site Advanced Crushing de Lafarge, des échantillons de béton concassé 8/30, de gravillon 4/8 recyclé, de gravillon 4/11 recyclé, de sable 0/4 recyclé, et de sable défillerisé. On peut constater la grande qualité de ces produits pourtant recyclés à l'œil nu. Photo © Emilie Wood

Nous sommes sur la carrière Lafarge de Saint-Laurent-de-Mure, près de Lyon. Depuis mi-septembre, une nouvelle installation y a vu le jour : nommée "Advanced Crushing", il s'agit de la toute première en Europe - et sans doute même au monde - qui est capable de valoriser 100% des matières issues des bétons de démolition. De ses machines sortent des produits recyclés à haute valeur ajoutée qui peuvent rivaliser en qualité avec des produits naturels : des fines de ciment 0/500 µm utilisables pour fabriquer de nouveaux ciments ou mortiers bas carbone, des sables recyclés et des gravillons recyclés qui peuvent être utilisés pour le béton prêt à l'emploi ou pour la fabrication de nouveaux blocs de béton. Surtout, il s'agit de produits considérés comme "premium", de qualité comparable à leur équivalent naturel brut.

Comment ça marche ?

Philippe Taricco présente à la presse l'installation Advanced Crushing. © Emilie Wood

Philippe Taricco, directeur de l’agence Granulats Rhône-Alpes-Jura de Lafarge, explique : "Nous réalisons déjà sur nos sites des opérations de recyclage classique avec des produits de sous-couche routière et plus récemment avec des produits pour le béton. Mais avec notre centre de recherche Holcim, nous avons réfléchi à aller plus loin : cet installation "Advanced Crushing" permet un concassage plus poussé qui permet de fabriquer des produits de haute qualité pour le béton et pour le ciment. Toutes les matières qui y rentrent, à partir du moment où elles ont été correctement triées, pourront être recyclées à 100%. En particulier, on va pouvoir séparer, ce qui n'avait jamais été fait auparavant, la pâte cimentaire du reste de la matière première."

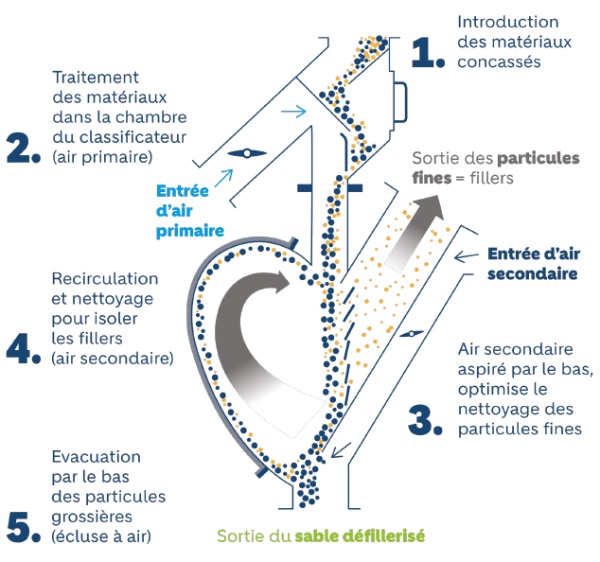

A l'intérieur du classificateur à air inertiel gravitationnel d'Advanced Crushing, la séparation du sable défillerisé et des particules fines, les fillers. © Lafarge

La première étape est donc le tri des matériaux, qui est réalisé par un prestataire de Lafarge déjà aguerri en la matière et situé juste à côté de l'installation. Les matériaux sont ensuite acheminés dans un premier broyeur. Des broyages secondaires et tertiaires permettent d'obtenir des gravillons de différentes tailles. Ainsi avec le broyage secondaire, on obtient des gravillons de 4/8 mm, avec le broyage tertiaire des gravillons de 4/11 mm, utilisables en tant que tels. Les matières restantes, mesurant entre 0 et 4 mm sont acheminées vers un classificateur à air intertiel gravitationnel - l'Advanced Crushing - où seront séparés d'un côté le sable défillérisé, de l'autre les particules fines, les fillers à haute teneur en ciment : des nouveaux matériaux créés par cette installation.

Après être passé par les différentes étapes de concassage, séparation et une éventuelle recarbonation possible avec injection de CO2, sont créés des matériaux décarbonés pour la production de clinker, de nouveaux ajouts pour le ciment, des granulats recyclés pour le béton. © Emilie Wood

L'utilisation des matériaux de démolition : une grande marge de croissance possible

Advanced Crushing s'inscrit dans la stratégie de décarbonation du groupe Holcim, notamment en ce qui concerne le développement de la circularité des matériaux. Edelio Bermejo, directeur de l'innovation Holcim, nous rappelle les quatre piliers de la stratégie du groupe : "construire de façon durable en décarbonant nos opérations, construire mieux avec moins en décarbonant la construction, rendre les bâtiments plus écologiques et durables en décarbonant les villes, construire circulaire en recyclant et en préservant les ressources." C'est dans cette optique et pour répondre aux exigences de ce quatrième point que la plateforme technologique Ecocycle a été créée, plateforme qui regroupe des technologies et des procédés permettant d'augmenter la part des matériaux de démolition dans le ciment, le béton et le granulat. Advanced Crushing en fait partie intégrante.

Pour rappel, en France, 17 millions de tonnes de déchets de béton sont produits chaque année. Mais si la France peut s'enorgueillir d'être parmi les bons élèves en matière de recyclage de ce béton, avec 80% de ces déchets déjà revalorisés, le groupe Holcim regrettait que ces produits soient principalement réutilisés sous forme de sous-couche routière. L'idée d'Advanced Crushing est de passer à l'"upcycling" : créer des produits à haute valeur ajouté, tout à fait capable de rivaliser avec les produits naturels non recyclés.

L'objectif de croissance, pour Lafarge France, est de passer de 1,2 millions de tonnes de matériaux de démolition utilisés en 2023 à 1,8 millions de tonnes en 2026 et 2,1 millions de tonnes en 2030, soit une croissance de 75%. Les innovations comme Advanced Crushing mais aussi le développement de nouvelles plateformes de recyclage Lafarge à proximité des grands pôles urbains et la sécurisation des ressources via certains partenariats et acquisitions font partie de cette stratégie.

Les limites de la règlementation

Malheureusement en France, pour l'heure et contrairement à d'autres pays comme la Suisse, l'Allemagne, les Pays-Bas, le Danemark ou la Norvège, la règlementation ne permet pas l'utilisation large de granulats recyclés dans la construction - hors cas particuliers où un suivi qualité (Atex) est mis en place.

Ainsi la construction de Recygénie, premier bâtiment au monde en béton 100% recyclé grâce au partenariat avec Sequens (Action Logement) a été possible, le gros œuvre venant d'être terminé fin 2023. Une véritable prouesse technique pour Lafarge qui a ainsi réalisé "1600 m³ de béton 100% recyclé, économisant ainsi 3000 tonnes de ressources minérales", rappelle Flore Bellancourt, responsable innovation marché bâtiment. L'objectif de ce chantier étant de "faire avancer les connaissances techniques et de repousser les limites" en ce qui concerne les bétons recyclés. Si pour l'heure construire des bâtiments 100% recyclés n'est pas encore économiquement viable, le groupe Holcim a désormais la satisfaction de montrer que c'est néanmoins possible, avec l'espoir de voir évoluer la réglementation dans le bon sens pour qu'un pourcentage de matériaux recyclés, "le plus haut possible" précise Edelio Bermejo, soit désormais accepté dans la composition des bétons pour la construction.

Des bétons bas carbone plus abordables en 2024

Outre le recyclage du béton, Lafarge France souhaite continuer à pousser ses bétons et ciments bas carbone EcoPact et EcoPlanet, deux marques distribuées sur l'ensemble du périmètre d'activité de Holcim dans le monde, avec la promesse d'une économie de 30% à 60% du poids carbone par rapport à la référence locale (différente donc en Allemagne, aux USAs, en France...).

François Pétry et Edelio Bermejo, au centre de recherche Holcim de Lyon. © Emilie Wood

François Pétry, CEO de Lafarge France, précise : "L'objectif pour la France est de dépasser les 20% de vente pour ces deux marques en 2024, avec des prix comparables aux prix du marché. C'est donc pour nous un double challenge. On a besoin de plus que doubler nos capacités de production, et aussi de rendre disponible ces produits sur le réseau à des prix acceptables. Mais on sait comment on va le faire. On a un plan. On est capable de produire, et on sait que le marché est assez mature."

Restera encore à accompagner les utilisateurs pour qu'ils adoptent des produits qui, s'ils ne modifient pas les techniques traditionnelles de mise en oeuvre, parfois ne réagissent pas exactement de la même manière que ceux qu'ils connaissent. "Certains de ces produits ont des recettes différentes, donc des comportements légèrement différents à l'utilisation," concède François Petry. "Par exemple, s'il y a de l'argile calciné dans le ciment, le béton sera plus rose, plus fluide. Ça peut inquiéter les maçons. Mais notre engagement, c'est d'avoir une baisse du coût carbone tout en garantissant la même performance qu'avant. A nous aussi de préparer nos clients, les accompagner dans ce changement de culture."

"Nous leur proposons de progresser ensemble : on propose le meilleur compromis économique, la stabilité de la performance pour une amélioration substantielle du poids CO2", conclut-il.

Clinker, argiles calcinées, béton recyclé, roche volcanique pouzzolane, calcaire mais aussi, en test, olivine et cendres : ces matériaux alternatifs, exposés au centre de recherche Holcim à Lyon, font partie de certaines recettes de ciment EcoPlanet de Lafarge. Photo © Emilie Wood

L'auteur de cet article