Knauf fabrique 30 millions de m2 de plaques de plâtre dans une usine à Fos-sur-Mer

KNAUF a inauguré le 16 octobre 2024 sa nouvelle usine de plaques de plâtre. C’est la première usine construite à Fos-sur-Mer depuis 30 ans, la seconde usine de plaques de plâtre pour Knauf en France.

Les premières discussions avec la mairie de Fos-sur-Mer ont commencé il y a déjà sept ans et, enfin, c’est fait : la nouvelle usine de plaques de plâtre de Knauf, sa seconde usine de plaques en France, a été inaugurée le 16 octobre 2024. Les travaux avaient commencé début 2021 et 20 000 m2 ont été bâtis sur un site de 8 ha.

L’usine de Knauf a été officiellement inaugurée par Christine Muscat, directeur général de Knauf France, et Jörg Kampmeyer, general partner du groupe Knauf, à gauche. L’usine emploiera à terme 80 personnes, 50 pour l’instant durant sa mise en route, et produira toutes les références de plaques de plâtre Knauf. C’est la 321e usine de plaques Knauf dans le monde. Né en 1932, Knauf est toujours une entreprise familiale et demeure le leader mondial dans la fabrication de plaques de plâtre. © PP

Arnaud Merienne, directeur de cette nouvelle usine, a suivi sa construction de 2020 à 2024, s’occupe de sa montée en puissance et a conduit la visite le 16 octobre. © PP

30 millions de m2 de plaques de plâtre

Cette nouvelle usine fabriquera 30 millions de m2 de plaques de plâtre par an en régime de croisière et produira l’ensemble des références de plaques, aussi bien en termes de dimensions que de variétés, proposées par Knauf. Le site de Fos-sur-Mer a été choisi en raison de la présence sur la zone du port minéralier. Le gypse, matière première du plâtre, vient de carrières espagnoles, propriétés du groupe Knauf. Le gypse est transporté par bateaux de 25 000 tonnes, déchargé et stocké sur le terminal minéralier tout proche, dont la capacité de réception de gypse atteint 300 000 tonnes par an.

La nouvelle usine Knauf est conçue pour utiliser à la fois du gypse et du plâtre issu de plaques de plâtre déposées sur des chantier, récupérées – Knauf adhère à l’éco-organisme Valobat – et transformées par des entreprises spécialisées. Le silo de gauche contient du gypse "neuf", celui de droite abrite de la matière issue de la transformation des plaques. © PP

À terme, Knauf envisage d’incorporer dans ses plaques jusqu’à 35 % de matière issue du recyclage. L’objectif étant d’atteindre 10 à 15 % dès 2025. La montée en puissance est lente, à la fois pour des raisons techniques (c’est un process un peu différent qu’il faut bien maîtriser) et parce que la collecte est la transformation des plaques est en cours de mise en place et que la matière recyclée n’est pas encore disponible dans des volumes importants. On estime que le gisement potentiel de plaques de plâtre récupérables atteint environ 600 000 t par an. Mais seulement 150 000 à 200 000 t sont récupérées pour l’instant. En raison de sa rareté, la matière recyclée coûte encore beaucoup plus cher que le gypse naturel. La massification de la collecte devrait entraîner une réduction des coûts.

La première étape de transformation du gypse est sa calcination dans ce broyeur vertical isolé thermiquement. En chauffant le gypse à 450 – 500 °C avec du gaz naturel, on enlève jusqu’à 3/4 de son contenu en eau. © PP

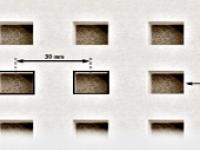

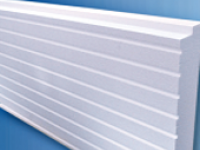

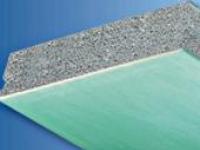

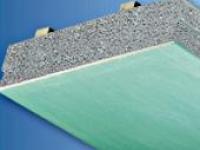

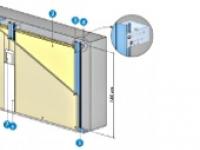

Une plaque de plâtre, c’est un sandwich de feuilles de papier contenant du plâtre. © PP

La gâchée de plâtre est fabriquée en tête de la ligne dans cette boîte jaune. Knauf a optimisé la quantité d’eau dans la gâchée : plus le volume d’eau est important, plus il faut dépenser de l’énergie pour sécher les plaques. La fabrication de 1 m2 de plaque de plâtre consomme 0,4 à 0,5 l d’eau dans cette nouvelle usine. L’eau est fournie dans le cadre d’un contrat d’eau industrielle par le port de Marseille-Fos. ©PP

200 m de long

La chaîne de durcissement des plaques mesure 200 m de long. Traditionnellement, les longueurs de durcissement des plaques atteignent 100, 200 ou 300 m. Plus la longueur est importante, plus la durée de durcissement est élevée.

Ici, avec l’optimisation de la teneur d’eau dans la gâchée de plâtre, 200 m suffisent. Il se passe 3 minutes 30 seconde à 4 minutes entre la gâchée et la découpe des plaques. © PP

Une fois découpées, les plaques sont retournées et préparées pour l’introduction dans le sécheur : les plaques sont introduites 3 à 3 sur 12 niveaux de sécheur. © PP

La nouvelle usine de Knauf est équipée des meilleures technologies actuelles. Son sécheur, par exemple, consomme 15 à 20 % d’énergie en moins que les sécheurs de même capacité dans des usines plus anciennes. © PP

En fin de phase de durcissement, les plaques sont automatiquement inspectées une à une. Celles qui s’avèrent imparfaites sont isolées et évacuées par la bande porteuse au fond de l’image. Elles sont broyées et constituent une "soupe", c’est le terme technique, qui est immédiatement réinjectée dans la production. Il est techniquement possible de réinjecter jusqu’à 4 % de "soupe" dans la gâchée. Cette nouvelle usine fonctionne donc en zéro déchet de production. © PP

180 références

L’usine fabriquera à terme les 180 références de plaques utilisées en France. Durant la phase de mise en route, le CSTB a déjà audité deux fois l’usine et le process de fabrication pour décerner la Norme NF à la production de l’usine. Il reste encore une douzaine d’audit à accomplir. Tous devraient être terminés d’ici le début 2026.

L’usine stocke environ 800 000 m2 de plaques. Elles sont rassemblées par paquets de 10, puis par palettes de 50 paquets. © PP

L’usine de Fos-sur-Mer est en phase de montée en puissance et fonctionne pour l’instant au tiers de sa capacité nominale. À partir du second semestre 2025, elle devrait fabriquer toutes les références de plaques de plâtre. 50 personnes sont employées pour le moment, réparties comme suit :

– deux équipes de 10 personnes à la production,

– 10 personnes à la maintenance,

– une équipe au laboratoire et contrôle qualité,

– et, enfin, une équipe logistique.

Fin 2025, l’usine emploiera 80 personnes, toutes recrutées localement, en collaboration avec France Travail.

L'auteur de cet article

.JPG)