Les ambitions du vitrage actif nouvelle génération révélées à l'INPI

Quelque 1400 m2 de vitrage SageGlass équipent 3 façades du siège de l’INPI à Courbevoie depuis septembre 2016. Saint-Gobain prévoit d’ouvrir une nouvelle usine en Europe d’ici 3 ans.

Ce vitrage actif à teinte variable équipe à ce jour une vingtaine de bâtiments, bureaux, administrations, hôpitaux, que ce soit sur des opérations dites « neuves » ou en rénovation. Cependant, cette solution trouve aujourd’hui toute sa pertinence sur des opérations de réhabilitation, comme au siège de l’INPI, basé à Courbevoie (92).

Un partenariat commercial (dont les termes n’ont pas été divulgués) entre l’INPI et Saint-Gobain a en effet permis le changement de 1400 m2 de vitrages au siège de l’Institut construit en 2012. Ce bâtiment de 12 500 m2 repose sur trois niveaux de sous-sol et est certifié HQE et est labellisé Bepos.

« C’est une solution de substitution car nos stores extérieurs automatiques étaient peu efficaces » explique-t-on au siège de l’INPI dont les équipes ont reçu Pierre André de Chalendar, PDG du groupe Saint-Gobain (voir photo d'ouverture). Or le bâtiment en question est équipé de larges baies vitrées enveloppant les niveaux de bureaux.

Améliorer les conditions de travail des 550 collaborateurs

Pour moduler l’apport de lumière naturelle et améliorer les conditions de travail des 550 collaborateurs, l’INPI a donc réfléchi à une solution automatique, générant peu de maintenance et générant surtout des économies d’énergie.

Le vitrage permettra en effet de limiter les besoins en éclairage artificiel et de réduire les consommations énergétiques dont les coûts de climatisation et de chauffage (estimés entre 15 à 40 % estiment les responsables de Saint-Gobain).

Rappelons qu’il a en effet la particularité de foncer ou de s'éclaircir électroniquement en fonction de la quantité de lumière qu'il reçoit, tout en restant toujours transparent. Quelque 500 brevets protègent aujourd’hui cette technologie.

Déjà plus de 20 ans de recherches

Commercialisé à l’échelle industrielle depuis trois ans par Saint-Gobain, le vitrage SageGlass est l’aboutissement de recherches menées il y a plus de 20 ans sur les premiers produits actifs baptisés à l’époque vitrages électrochromes.

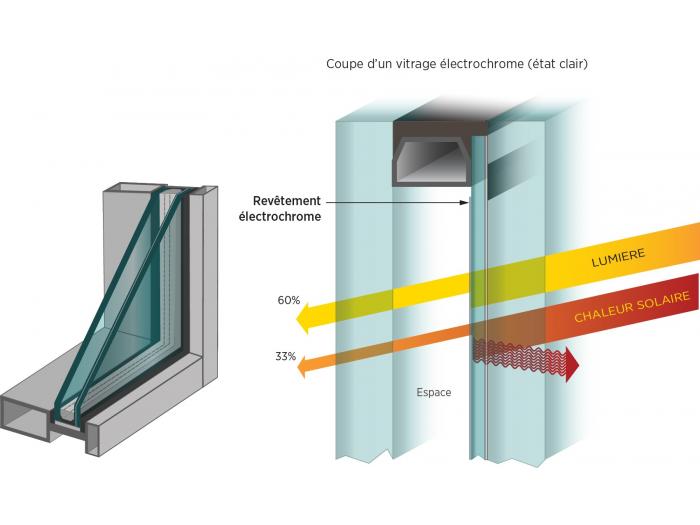

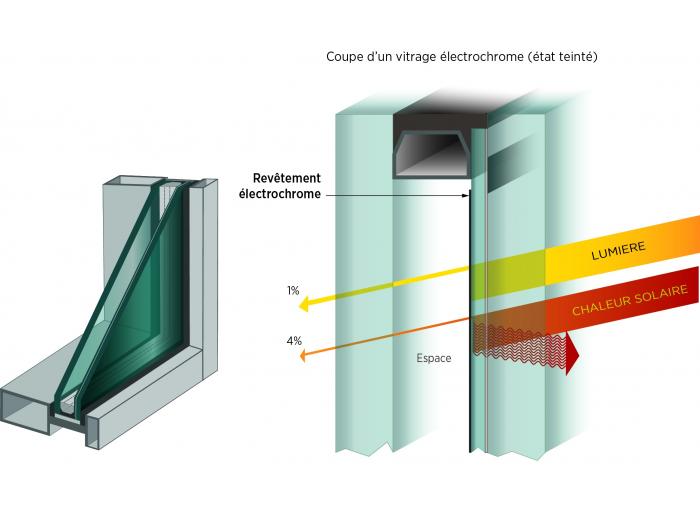

Le revêtement électrochrome du vitrage est composé d’un empilement de cinq couches céramiques et d’un câblage électrique. Un courant électrique de très basse tension (3 volts) permet d’assombrir le revêtement en provoquant un transfert des ions lithium et des électrons d’une couche électrochrome à une autre.

Lorsque l’on inverse la polarité de la tension, les ions et électrons retournent sur leur couche d’origine et le verre redevient transparent. La vitre se teinte donc en cas de forte luminosité, réduisant l’ensoleillement et la diffusion de chaleur au sein de la pièce. A contrario, si la luminosité est faible, le vitrage retrouve toute sa clarté (voir les schémas ci-dessous)

Partenariats industriels avec Velux et les vérandalistes

La transmission lumineuse varie de 1 à 59 % avec 4 niveaux de réglage : teinte clair, légère, forte et sombre. Le procédé permet de gérer, soit de façon automatique, soit de façon manuelle, les apports extérieurs de lumière et de chaleur.

Le fabricant envisage aujourd’hui un déploiement de sa technologie à plus grande échelle et prévoit la construction d’une nouvelle usine en Europe d’ici 3 à 4 ans, quand l’usine américaine aura atteint les limites de ses capacités de production.

Le bâtiment non-résidentiel (bureaux, universités et écoles, hôpitaux) demeure sa cible prioritaire, en Amérique du Nord, Moyen Orient et Europe. Ce qui ne l’a pas empêché de nouer en France des partenariats avec Velux, (fenêtre de toit électrochrome) ou des partenaires industriels spécialistes de la véranda (comme Akena ou Concept alu et Alu Rideau)

Enfin, Saint-Gobain présentera à Bau (à Munich), une nouvelle gamme de produits, dotés de nouveaux formats (actuellement, la taille maximale atteint 3 m x 1,50 m). Notre envoyé spécial ne manquera pas d’aller les rencontrer et de nous en apprendre plus !