Enduits sur isolant extérieur : de multiples possibilités

Parmi les techniques de protection des systèmes d’isolation par l’extérieur, les enduits sont les plus utilisés. Protecteurs et décoratifs, ils se déclinent en une grande variété de finitions adaptées aux canons esthétiques les plus divers et permettent de conserver des spécificités locales.

Publi-Information

Les systèmes d’ITE avec enduits présentent bien des atouts : suppression des ponts thermiques, protection du bâti contre les effets du vent, de l’eau et de la condensation, amélioration du confort d’été et d’hiver en renforçant l’inertie thermique des murs. Ils préservent aussi la surface habitable, à une période où l’augmentation de l’épaisseur des isolants est nécessaire pour atteindre les niveaux d’isolation requis par les réglementations thermiques (au moins 15-20 cm en 2020). Permettant dans le même temps de renouveler une façade défraîchie, ils se développent notamment dans la rénovation des bâtiments mal isolés. L’entretien et la réparation de ces systèmes sont restreints, mais ces dernières années, les réalisations des années 70-80 nécessitent des travaux de décontamination de l’enduit (éliminant micro-organismes, mousses et poussières), et parfois de réparation des fissures, écaillages et autres décollements, grâce à des produits spécifiques.

Le principe

Des panneaux d’isolant (couramment du PSE lisse ou strié en queue d’aronde, mais aussi de la laine de roche, et de la fibre de bois) servent de support à un mortier d’enduit armé qui fait aussi office de finition dans le cas d’un enduit épais, ou qui est revêtu d’un enduit de finition décoratif. Les enduits assurent la protection mécanique, l’étanchéité et le parement du système, et influencent son comportement au feu. Ils sont perméables à la vapeur d’eau. Le liant est synthétique – revêtements plastiques épais, à base de résines acryliques (RPE), silicates, ou siloxanes (RME)… ou naturel – enduits hydrauliques de chaux aérienne. Poudre à gâcher, pâte à mélanger avec du ciment, ou pâte prête à l’emploi, l’enduit permet des finitions multiples, tant dans l’aspect (lisse, rugueux, taloché, ribbé, granuleux, écrasé, grésé, roulé…) que dans les couleurs (une gamme étendue est disponible chez tous les fabricants). La façade peut être agrémentée de modénatures architecturales, éléments préfabriqués légers collés.

Source : batirama.com / Emmanuelle Jeanson

Avis d’expert - Sabine Leruste* « Éviter la fissuration ! »

La fissuration de l’enduit est la principale pathologie rencontrée.

La fissuration de l’enduit est la principale pathologie rencontrée.

- Pour les enduits minces, elle intervient au droit des joints de l’isolant et apparaît lorsque les plaques ne sont pas parfaitement jointives. L’enduit s’infiltre dans l’espace et crée un point dur en séchant, qui est le point de départ de la fissure. Autre cause de fissuration : l’enduit de base n’est pas appliqué en une épaisseur constante (2,5 à 3 mm), et la trame n’est pas bien positionnée au cœur de cet enduit.

- Pour les enduits épais (10-15 mm) elles sont plus anarchiques. Ces derniers doivent être gâchés en respectant les dosages indiqués et bien homogénéisés. La pose d’une épaisseur constante est, là encore, un gage de bonne tenue du système. Elle garantit son bon comportement aux chocs thermiques. La formulation des enduits destinés à l’ITE est spécifique. Les systèmes, testés par le CSTB, bénéficient d’ATE. Le soin apporté à la pose de l’isolant et le choix du mode de fixation sont déterminants. Les conditions de chantier jouent également. Une météo trop humide entraîne des difficultés de séchage d’un enduit en pâte. Les points particuliers ne doivent pas devenir des points de fissuration préférentielle. On rencontre encore de l’isolant appliqué dans l’alignement de l’arrête d’une fenêtre, sans renfort d’angle, etc. (voir le CPT du CSTB).

* Expert spécialiste à l’Agence grands risques construction de Saretec, société d’arbitrage et d’expertise technique.

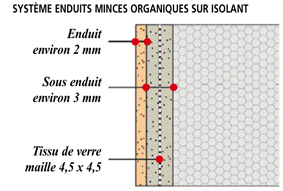

Solution n° 1 : Enduit mince organique pigmenté RPE

Les systèmes organiques sont économiques et compatibles avec les 3 modes de pose de l’isolant.

Important : Les plaques d’isolant sont collées, calées-chevillées, ou fixées au moyen de rails métalliques et chevillées, selon l’état du support et la résistance à la dépression de vent recherchée. Une fois les interstices bouchés (avec des lamelles d’isolant ou de la mousse polyuréthane), la surface doit être plane, uniforme et lisse.

- L’enduit de base, une pâte à mélanger avec du ciment ou prête à l’emploi, est appliqué sur l’isolant en une première passe, à la lisseuse crantée pour régler l’épaisseur (2,5 kg/m2 minimum).

- Un treillis de fibre de verre est légèrement marouflé dedans.

- Une seconde épaisseur du même enduit (1,5 kg/m2 minimum),

est posée, frais sur frais ou 24 h plus tard, et finie à la lisseuse. Elle recouvre et protège l’armature.

L’épaisseur de ce sous enduit est au moins de 2,5 mm pour un mortier à base ciment, et de 1,5 mm pour une pâte prête à l’emploi.

- Après 24 à 48 heures, la surface, lisse, reçoit un fond opacifiant, appliqué au rouleau.

- Celui-ci sec, une première couche de finition RPE, pâte épaisse granuleuse prête à l’emploi, est appliquée.

- Pour un aspect taloché : la couche est étalée en couche régulière à l’épaisseur du grain, avec une lisseuse inox. Quelques minutes plus tard, elle est talochée en mouvements circulaires, pour donner un aspect pierre.

- Pour un aspect ribbé : l’enduit a une granulométrie irrégulière. La couche est talochée en rond, verticalement ou horizontalement selon l’effet recherché.

Intérêts : économiques et éprouvés depuis plus de 30 ans. Application manuelle qui fait appel au savoir faire des maçons et peintres. Différents aspects possibles : taloché, ribbé, avec granulats de marbre.

Limites : risque de délavement en atmosphère humide.

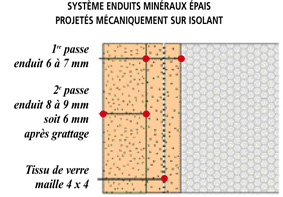

Solution n° 2 : Enduit minéral épais

L’enduit épais est projeté mécaniquement. Un même produit assure la protection et la finition du système.

- Une armature de métal galvanisé est agrafée au PSE à queue d’aronde (lés bord à bord) et parfois chevillée en sus.

- Une première couche d’enduit est projetée verticalement à la lance, et aussitôt serrée afin de bien remplir les queues d’aronde, avec un platoir, ou une règle crantée, qui crée une accroche. L’armature est masquée sans être surchargée.

- La seconde couche est projetée horizontalement le lendemain, dressée à la règle crantée puis lissée.

Selon la finition choisie, elle est plus ou moins épaisse :

- pour une finition rustique elle est de 5?mm et reçoit ensuite une couche de grain uniforme, projetée perpendiculairement au mur. Pour un rendu rustique écrasé, elle est travaillée à la taloche dans un mouvement régulier et dans le même sens dès raffermissement du grain?;

- pour une finition grattée, elle est de 12 mm. Le lendemain, la surface est grattée avec un grattoir.

Certains enduits nouvelle génération sont formulés pour améliorer l’accroche et sécher rapidement. Ils peuvent ainsi être mis en œuvre sur un PSE lisse, appliqués à la lance sur un treillis en fibre de verre, frais sur frais, ce qui permet une mise en œuvre plus rapide et simplifiée.

Intérêts : durabilité. Résistance aux chocs et au feu. Esthétique (les spectres des plaques d’isolant n’apparaissent pas grâce à l’épaisseur de l’enduit). Large palette de finitions et de couleurs.

Limites : réservé aux poses par collage et calage-chevillage.

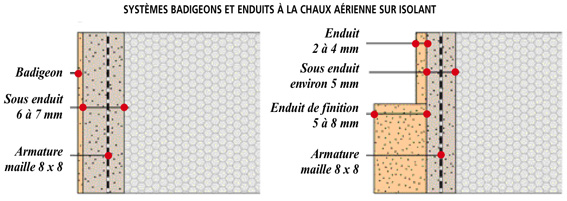

Solution n° 3 : Enduit, épais ou mince, et badigeons de chaux

À base de chaux aérienne, ils sont appliqués à la main ou projetés mécaniquement, selon le rendu souhaité. Ils sont compatibles avec les 3 formes de pose.

La chaux, matériau naturel, apporte une grande souplesse d’application, notamment au sous enduit, et une luminosité dans les teintes.

Les mortiers de chaux hydraulique obtiennent leur résistance en deux étapes, d’abord au contact de l’eau puis au contact de l’air, ce qui réduit les risques de fissuration et de retrait. Minces ou épais, ils sont particulièrement adaptés pour protéger les panneaux de fibre de bois isolant une maison à ossature bois. Une finition chaux peut être appliquée?:

- manuellement en badigeon de chaux aérienne, pour un aspect brossé ou épongé.

- manuellement en enduit mince, pour un aspect lissé, taloché (plus ou moins fin) ou ribbé.

- manuellement ou mécaniquement en enduit épais, pour un aspect gratté (plus ou moins fin).

Intérêts : perméable à la vapeur d’eau, laisse respirer le mur. Bonne tenue aux chocs dans les endroits exposés. Antiseptique, résiste bien au verdissement et à la moisissure. Facilité de pose. Finitions à l’ancienne ou contemporaines. Ininflammable, donc améliore tenue au feu du système. Matière première renouvelable.

Solution n° 4 : L'alliance chanvre-chaux

Sur des bâtis anciens, en brique ou pierre, le doublage extérieur par un “béton de chanvre” (mélange de chènevotte et de chaux aérienne), est une alternative en développement.

Cette technique, non couverte par des règles professionnelles, est étudiée au cas par cas. Elle permet à l’entreprise d’être couverte par son assurance, après validation par un bureau d’études spécialisé.

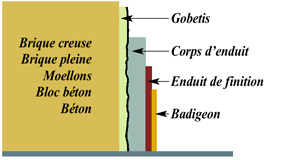

Le mélange isolant chaux aérienne - chanvre est projeté sur environ 15 cm d’épaisseur. Il reçoit une finition selon deux modalités possibles :

- soit un enduit monocouche, réalisé en deux passes frais sur frais, projeté à la machine, sur 2 cm d’épaisseur.

-soit un gobetis sert d’accroche (mortier fortement dosé en liant et composé d’un sable cru, dosé à 900 kg de chanvre /m3). Un corps d’enduit chaux-sable, appliqué sur le gobetis, frais ou sec, régule l’épaisseur. Un badigeon de chaux ou un mortier de chaux-sable épais de 5 mm protège le tout.

L’ensemble est mis en œuvre à la lisseuse, à la truelle, ou mécaniquement, sur une épaisseur totale 2 à 4 cm.

Intérêts : respecte l’environnement (matériaux naturels, énergie grise faible). Conserve les qualités initiales du bâti (inertie, régulation hygrique, perméance), et crée une continuité en conservant le même liant (chaux aérienne). Assainit le mur support en faisant baisser son taux d’humidité. Compense les irrégularités et défauts de planéité des supports. Finition en harmonie avec l’esthétique locale, par l’utilisation de sables locaux (couleur et granulométrie typiques).

Réglementation

• Normes travaux :

Les systèmes d’ITE à base d’enduits font l’objet de Documents techniques d’application, émis par le CSTB, qui précisent leur domaine d’emploi et leur mode de mise en œuvre.

Les règles professionnelles pour l’application des enduits minéraux d’imperméabilisation des maçonneries sont définies par les normes NF P 74.202 - DTU 59.2 pour les travaux d’enduits organiques, et NF P 15.201 - DTU 26.1 pour les travaux d’enduits de mortiers minéraux.

Un Guide de conception des ouvrages, valant pour un DTU, est à venir.

• Formations :

Les applications du béton de chanvre sont détaillées lors d’une journée de formation dispensée par le fabricant BCB.

La plupart des fabricants organisent des Journées Techniques.