Plancher chauffant rafraîchissant basse température : quelle chape d’enrobage ?

Adapté à la maison individuelle neuve, le plancher chauffant rafraîchissant basse température est une solution intéressante en rénovation lourde, y compris dans les étages.

Publi-Information

Sa mise en œuvre simplifiée résulte de l’évolution des systèmes, et notamment des chapes d’enrobage.

Adapté à toute source d’énergie, confortable et économique, le Plancher Chauffant Rafraîchissant Basse Température équipe près d’une maison neuve sur deux (80% du marché des PCRBT en 2015). Il progresse aussi dans le tertiaire (15% du marché), son mode d’émission de chaleur étant bien adapté aux grands volumes.

La maison RT 2012 demandant peu de chauffage, le PCRBT a évolué vers des systèmes complets, à faible inertie thermique (un temps de réaction trop long peut entraîner des surchauffes, une surconsommation et de l’inconfort).

Parallèlement, sa mise en œuvre s’est simplifiée, réduisant la durée des chantiers. La combinaison d’une régulation et de matériaux performants assure au système son efficacité.

Grâce à une bonne réactivité, l’émission thermique est significativement réduite et le régime d’eau diminué, avec des économies réelles à la clé (gain d’au moins 10% de la consommation en énergie primaire). La réactivité est surtout déterminée par la chape enrobant le tube émetteur de chaleur.

Enrobage ou recouvrement du tube

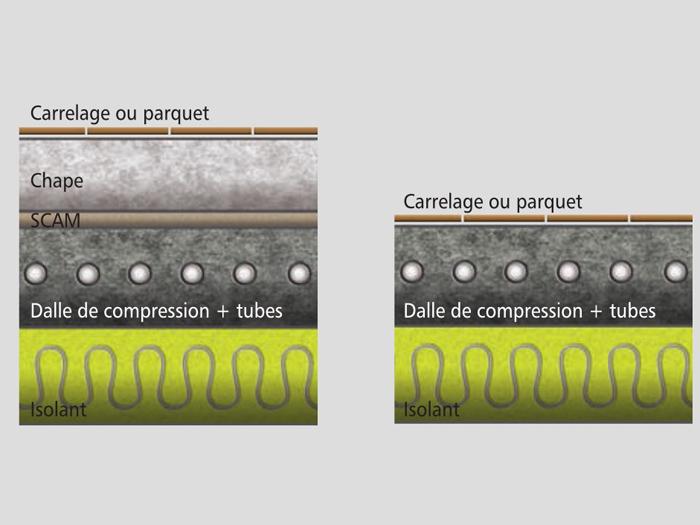

Classiquement réalisé en béton, l’enrobage des éléments chauffants s’est diversifié : intégration de PCRBT directement dans la dalle de compression, recours à un mortier pour chape fluide, système sec de recouvrement du tube.

Ces évolutions permettent d’élargir le champ des applications possibles à la rénovation et répondent à des contraintes spécifiques : chantier à durée limitée, travaux en site occupé ou à l’accès compliqué, limitation du poids du PCRBT, faible hauteur de réservation…

Souvent privilégié en vide sanitaire, le PCRBT était rarement mis en œuvre à l’étage. Les systèmes minces ont permis d’équiper facilement les étages et d’installer un système de chauffage unique pour toute la maison, tout en assurant un niveau d’isolation adapté au plancher intermédiaire.

Solution 1 : Chape béton flottante

©KP1

Le PCRBT “classique” : une chape flottante en béton prêt-à-l’emploi ou fabriqué et plastifié sur chantier, selon les règles du DTU 65.14.

Celui-ci prévoit des épaisseurs variables d’enrobage béton en fonction du type de pose : type A (éléments chauffants dans la dalle), ou type C (éléments chauffants dans la couche d’enrobage, sur laquelle la dalle est réalisée avec une double couche de désolidarisation) ; et de la compressibilité des isolants (SC1 ou SC2).

Pour la pose A, cas le plus fréquent (pour revêtements de sols collés ou ?ottants) : le béton d’enrobage aura une épaisseur au-dessus des plots de 35 mm (SC1), ou de 40 mm (SC2). Pour le type C (pour revêtements de sols scellés) : une dalle désolidarisée de 45 mm, sur un béton d’enrobage de 20 mm.

Intérêts :

le temps de séchage est d’au moins 14 jours (mise en service après 21 jours). L’inertie est importante. L’adjuvant béton et la fibre antiretrait sont obligatoires.

Pour limiter la durée du chantier et simplifier la mise en œuvre,

des solutions sous Avis technique existent désormais, qui éliminent la dalle flottante, en posant les planchers chauffants directement dans la table de compression, au-dessus d’un système de poutrelles et hourdis isolants.Limites :

pas de pose d’isolant de surface, ni de dalle flottante. Le temps de pose est réduit (2 jours). Hauteur de réservation réduite.

Solution 2 : Chapes fluides

A base de ciment ou anhydrites*, prêts-à-l’emploi ou prêts-à-gâcher, ces systèmes d’enrobage du tube sont les plus courants pour la maison individuelle.

Lancées il y a une vingtaine d’années, les chapes fluides se sont améliorées avec, notamment, l’apparition de produits fibrés, de chapes à haute conductivité thermique, de chapes anhydrites sans pellicule à poncer…

Plus minces (couramment 20 mm au-dessus du tube, contre au minimum 35 mm avec une chape standard), ces chapes fluides sont aussi plus réactives. Certaines atteignent une température de confort en 20 minutes dans une maison RT 2012.

Auto-nivelantes et présentant une bonne planéité, elles sont réalisées sous Avis technique, plus rapidement qu’une chape classique.

- En ciment, la chape fluide sèche rapidement et résiste bien aux contraintes de poinçonnement.

Limites :

elle nécessite des joints de fractionnement tous les 75?m² au minimum.

- Anhydrite, la chape est un peu plus longue à sécher mais a une?meilleure conductivité thermique (2,2 W/m.K minimum?garanti par?Atec,?contre 1,2 W/m.K pour une chape standard). Elle permet, par ailleurs, de réaliser 300?m² sans joint.

Ces produits assez techniques sont réalisés par des applicateurs agréés et formés par les fabricants. Le choix du ciment ou de l’anhydrite est surtout déterminé par les habitudes de ces derniers et dépend des régions (le Sud est plus “anhydrite” et le Nord, au climat plus frais et humide, est tourné vers le ciment).

L’anhydrite est un sulfate de calcium anhydre, généralement issu de l’industrie chimique ou de la désulfuration des gaz et des fumées des centrales thermiques.

Solution 3 : Les systèmes secs

Minces et légers, ils conviennent particulièrement au bâti existant présentant un sol porteur ne supportant pas de surcharge et/ou des délais d’utilisation courts.

Ces systèmes, d’une épaisseur de 18 à 25 mm, sont composés d’une dalle isolante mince, dans laquelle sont clipsés des diffuseurs thermiques en aluminium, qui accueillent le tube dans leurs rainures. Celui-ci est couvert d’une chape sèche, généralement constituée de plaques (de béton cellulosé, composite ciment/basalte, de gypse renforcé type Fermacell, de tôle d’acier galvanisé…), qui est vissée au support.

En version ultra-mince et légère, le tube est inséré dans une dalle isolante préformée, puis recouvert de plaques d’acier de 1 à 2 mm à très forte conductivité thermique, sur lesquelles le revêtement est directement collé.

Intérêts :

une inertie quasiment nulle. Une excellente transmission de la chaleur. La pose est propre et rapide (gain d’environ 19 jours sur un plancher traditionnel, avec une mise en chauffe quasi-instantanée et pas de séchage). Le revêtement peut être posé immédiatement. L’épaisseur est minime et le poids réduit (20 à 30?kg/m² hors revêtement de sol). Certains systèmes utilisent des isolants naturels issus du recyclage, comme la fibre de bois.

Que dit la réglementation

La réglementation EN 1264 - part 1, 2, 3, 4 et 5 est une base commune réglementaire européenne qui décrit les produits du PCBT ou PCRBT, les calculs, et définit les 4 classes de systèmes intégrés au bâti.

En France, il faut tenir compte :

- de la RT 2012 dans les bâtiments neufs.

- des règles de pose du DTU 65-14 “Exécution des planchers chauffants à eau chaude” (P1: “matériaux de synthèse et cuivre”, dalles ?ottantes ; P2: “matériaux de synthèse et cuivre”, autres dalles).

- des spécifications particulières : notamment le décret “28°C” : température au sol maximale de 28°C et 50°C pour l’eau circulant dans les tubes.

- des normes de la Nouvelle Réglementation Acoustique (NRA).

- du CPT planchers réversibles à eau basse température (Cahier 3164 – CSTB)