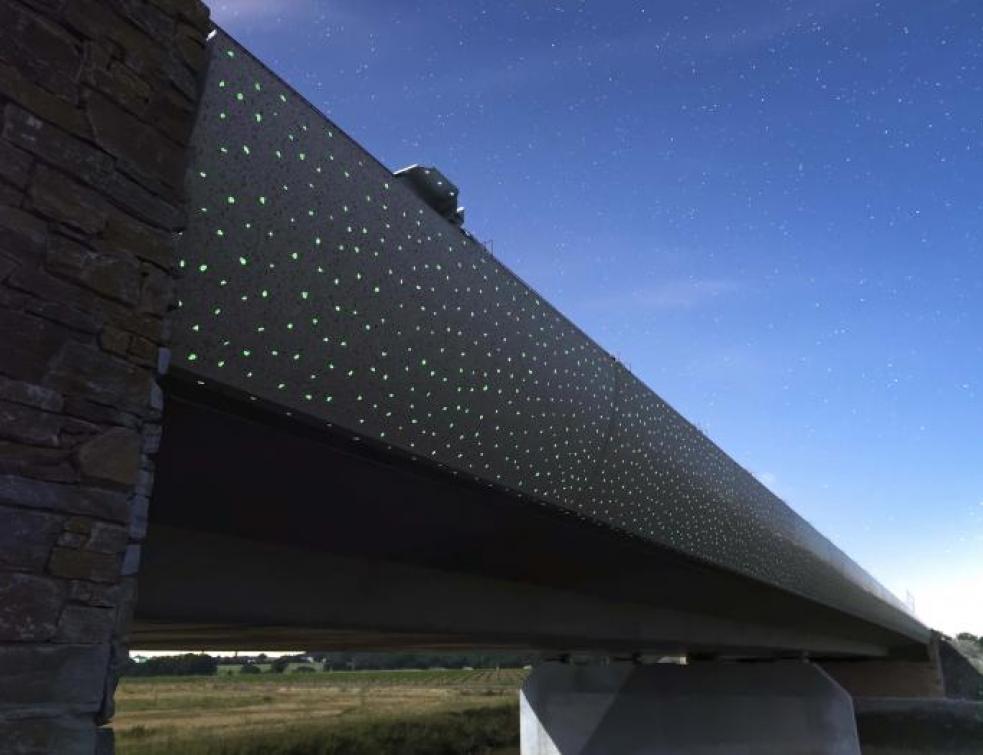

Un béton luminescent sur un pont d'autoroute en Loire-Atlantique

L’entreprise Cibetec a coulé 172 ml de corniches en béton poli phosphorescent, baptisé Luciole, pour la réalisation de deux nouveaux ponts pour la liaison Clisson/A83.

Pour le Conseil Général de Loire Atlantique, à la fois maître d’ouvrage et maître d’œuvre, il était important de concevoir les deux nouveaux enjambements de la liaison Clisson/A83, sur la commune d’Aigrefeuille-sur-Maine (44), dans la modernité. Le choix d’un béton luminescent, associé à une forme design s’est fait naturellement.

Si la conception architecturale des deux ponts et des corniches a été prise en charge par le service Construction des ouvrages d’art du Conseil Général de Loire Atlantique, c’est l’entreprise Cibetec, filiale du groupe Capremib, préfabriquant de produits en béton pour le bâtiment et les travaux publics, qui a développé ce béton et coulé les 72 éléments de 2,40 m de long chacun pour un poids unitaire de 2,3 tonnes.

Ce béton, baptisé Luciole, donne une nouvelle dimension à ces ouvrages d’art qui, la nuit, restituent la lumière absorbée la journée. « Pour que le phénomène de luminescence fonctionne, il ne faut pas d’éclairage à proximité, sinon ça ne marche pas », insiste Joël Ferer, directeur de l’usine Cibetec de Saint-Léonard (51), où ont été coulés les éléments.

©Olivier Baco

L’art de la répartition des granulats luminescents

Cette double réalisation marque une première dans l’application de ce type de béton dans le domaine du génie civil. Mais pas pour Cibetec qui a déjà préfabriqué des éléments en béton phosphorescent.

La luminescence est garantie par des granulats enrobés d’un produit spécial (comme celui déposé sur les aiguilles d’une montre permettant de lire l’heure la nuit) et mis en œuvre seulement sur l’extérieur des ouvrages. Leur dosage strict, de 400 g/ml, a été établi lors de la validation du prototype.

« La difficulté sur ces ouvrages, c’est de répartir uniformément les granulats luminescents et qu’ils restent bien en place, sans faire de paquets », a livré Joël Ferer.

Polissage des éléments ©Cibetec

Un moule, 72 éléments coulés

Pour répondre à la volonté du maître d’ouvrage, le béton formulé (un C30/37) est un béton architectonique assez clair, à base de ciment blanc, de granulats alluvionnaires de la région, de filler et d’adjuvant. Les granulats luminescents ont été incorporés au coulage. Pour faire apparaître les granulats et donc activer le phénomène de phosphorescence, le béton a été poli à plat, avec changement automatique d’outils, dans les centres de polissage et d’usinage du groupe.

Les corniches ont été coulées dans un moule sur mesure. Un seul moule métallique a été fabriqué, utilisé en rotation journalière. « Fabriquer plusieurs moules métalliques aurait constitué un surcoût pour le chantier. Les granulats coûtaient déjà chers. Et le planning nous permettait cette solution », reprend Joël Ferer.

Les 72 éléments ont été fabriqués d’avril à début août 2016 et stockés en partie chez le préfabricant. Un premier ouvrage a été livré en juillet 2016 et le deuxième a été posé fin juin/début juillet 2017. Un calendrier bien maîtrisé pour des coûts maîtrisés !

Chargement des éléments sur des camions à plateau avec calage spécifique ©Cibetec