Le bâti sous pression de la thermique à Batimat

Afin de répondre aux exigences des réglementations sur l’isolation thermique du bâti, les industriels n’ont cessé d’améliorer solutions sans provoquer de rupture technologique.

De la première réglementation thermique de 1974 (RT 1974) qui imposait aux bâtiments neufs d’habitation une isolation des parois et une régulation des systèmes de chauffage à la RT 2012 et au bâtiment basse consommation qui obligent les habitations neuves à consommer au maximum 50 kWhep/m2/an, la consommation énergétique des constructions neuves a été divisée par 3.

Cette dernière impose également d’autres contraintes comme le contrôle de la perméabilité à l’air des habitations neuves et l’étanchéité des bâtiments. Elle a suscité une évolution technologique et industrielle significative pour toutes les filières du bâti et des produits courants voire aussi communs que le bloc béton ou la brique ont su se renouveler pour répondre aux nouveaux besoins.

Le label E+C-, lancé en novembre 2016 et préfigurant la future RT 2020 avec des bâtiments « bas carbone », constitue une nouvelle étape pour les industriels qui devront innover avec des produits à faible impact en CO2.

Trois évolutions majeures pour la brique

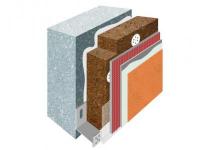

La brique a répondu à ces enjeux avec trois évolutions majeures : l’augmentation de sa résistance thermique intrinsèque (entre 1975 et 2010, elle a été multipliée par 3 pour les briques de 20 cm de large), l’amélioration du traitement des points singuliers avec le développement de solutions constructives globales et, pour les maçonneries rectifiées, l’apparition de la pose collée permettant de diminuer les ponts thermiques.

Les industriels ont innové avec une réflexion globale pour proposer un système constructif d’un bon rapport qualité prix.

Le Monomur à isolation répartie a aussi évolué avec l’intégration d’un isolant (laine minérale ou polyuréthane) dans ses alvéoles pour atteindre des lambdas plus élevés. Certains ne nécessitant pas d’isolation supplémentaire grâce à leur haute inertie thermique avec R = 5,51 m².K/W pour une brique d’épaisseur 42.

Enfin, le produit révolutionnaire du secteur est sans conteste le liant colle polyuréthane. Adapté exclusivement aux briques rectifiées, ce système génère un gain de temps certain sur chantier (pas de mortier ou de mortier-colle à préparer) et permet le montage par temps froid.

L’épaisseur des joints étant considérée comme négligeable, ce procédé permet de revendiquer des valeurs de résistance thermique au moins équivalentes à l’utilisation d’une pose à joint mince.

Le bloc béton a fait sa mue

Le fameux parpaing a aussi énormément évolué et, si l’objectif n’est pas de se passer d’isolation, il a fait des progrès en termes de résistance thermique intrinsèque avec notamment la naissance des blocs de granulats légers (ardoise expansée, schiste, de pouzzolane, pierre ponce) mais aussi de végétaux remplaçant une partie des granulats.

En contrepartie, ils offrent une résistance mécanique inférieure. Le dernier né est le bloc à base de miscanthus développé par Calcia et Alkern avec une résistance thermique de R=0.7 m2.k/W (contre 0.2 pour les blocs traditionnels). Ce développement s’inscrit dans la volonté globale de la filière d’intégrer des produits bio-sourcés mais également des déchets d’autres industries dans une logique d’économie circulaire.

L’adjonction d’un isolant polystyrène ou minéral dans les alvéoles offre un excellent compromis entre résistance thermique et mécanique, ces blocs pouvant atteindre une résistance thermique de 2,5 m2.K/W.

La tendance semble être au 100 % minéral avec le lancement récent de deux produits isolants à base cimentaire : Air’Bloc de Calcia et d’Airium de LafargeHolcim. Air’Bloc est un bloc rectifié, qui complété de l’isolant Air’Mousse, offre une résistance thermique multipliée par 5 par rapport aux blocs traditionnels, soit R=1.04 m2.K/W.

Dotée un coefficient thermique de 0,042 W/m.k, la mousse Airium permet de produire des blocs avec une résistance thermique R=1 avec des blocs de granulats standards et supérieure à R=1,7 avec des granulats légers.

Trois questions à Didier Brosse, président de l’UMGO-FFB (Union de la Maçonnerie et du gros-œuvre)

Bâtirama: Quels commentaires pouvez-vous faire sur les évolutions des produits maçonnés ?

Didier Brosse: Je dirais que l’essentiel des évolutions que nous avons connues ces dernières années découlent des exigences réglementaires et de l’amélioration des conditions de travail. Il n’y a pas eu de rupture technologique. Les entreprises se sont adaptées en préservant leurs savoir-faire et leur valeur ajoutée. A l’UMGO, nous y sommes particulièrement attentifs.

La filière béton a exprimé ses inquiétudes face au nouveau label énergie carbone E+C-. Qu’en pensez-vous ?

Lorsque les premières orientations ont été présentées l’année passée, nous avons vite senti que les solutions minérales n’étaient pas valorisées... Maintenant que nous en savons plus sur le label, nous sommes un peu rassurés car ses exigences sont progressives et ne disqualifient pas – a priori - nos solutions constructives.

Au niveau énergétique, nous serons un cran au-dessus de la RT2012. Il faudra donc renforcer la vigilance sur la mise en œuvre, les interfaces avec les autres corps d’état, la performance globale du bâti… Quant à l’enjeu « carbone », il mérite d’être affiné mais d’après nos échanges avec les fabricants, d’intenses efforts de recherche et développement sont entrepris pour réduire l’empreinte carbone des produits. Et les pistes prometteuses sont nombreuses !

Plus globalement, la nouvelle réglementation environnementale nécessitera que les entreprises de maçonnerie et de gros œuvre s’impliquent davantage dans la filière minérale et puissent en être de véritables ambassadrices. Nous y veillerons !

Quelles sont pour vous les enjeux de la filière aujourd’hui ?

Les enjeux sont nombreux mais la maquette numérique semble incontournable. On sent que l’attention des entreprises sur ce sujet s’est accrue. Elles s’interrogent sur son déploiement et sur les avantages qu’elles peuvent en tirer.

Par exemple, comment les problématiques de production en phase chantier pourraient être traitées dans la maquette numérique. Qui mieux que les entreprises peut y apporter des réponses ?

Marché : La brique à l’offensive

- La part de marché de la brique cuite est passée en 10 ans, de 20,3 % en 2005 à 37,4 % en 2015 (source FFTB). Avec un logement sur trois construit en terre cuite, cette dernière a bouleversé le paysage et un marché qui était majoritairement détenu par le bloc béton. Elle a pratiquement multiplié ses parts de marché de la construction de logement collectif par 6 (5,4 % de PDM en 2005 contre 29,5 en 2015) et maintient ses positions sur le marché des maisons individuelles isolées en passant de 27,9 % en 2005 à 41,7 % en 2015.

- La construction bois reste stable avec 7,8 % de PDM en 2016 contre 7,4 % en 2015 (chiffres Codifab). Si le secteur de la maison individuelle en secteur diffus et groupé a observé un recul de 7 %, les bâtiments non résidentiels neufs ont observé une progression du bois avec une PDM passant de 12 à 17% (+5 %) entre 2014 et 2016.

- L’acier affirme son ancrage dans le bâtiment industriel et tertiaire avec 80 % de part de marché (source ConstruirAcier). Dans le logement collectif, il reste minoritaire avec 1 à 2 % de PDM (mais 10 % si on inclut les bacs acier) seulement et une présence marginale en maison individuelle.

- La filière béton (préfabrication et béton prêt-à-l’emploi) qui a pâti de la prise de marché des autres composants de la construction représente 50 % de parts de marchés en maisons individuelles isolées et collectives (murs extérieurs). En logement collectif, le béton pèse encore 70 %. Sur les planchers, le béton domine avec 99 % en logements collectifs et 94 % en maisons individuelles.