Habiller une façade en zinc

Pour habiller une façade aujourd’hui une nouvelle solution zinc existe. Descendre du toit pour exercer son talent sur les façades, voilà un marché en devenir pour les couvreurs.

Alternative aux solutions traditionnelles, le système de cassettes modulaires, prêtes à poser pour effectuer un bardage ventilé est une solution innovante pour l’enveloppe du bâtiment. Les couvreurs font preuve de leurs talents sur les toitures, mais aujourd’hui ils peuvent dorénavant descendre le long des façades.

Cette nouvelle offre produit se distingue des autres types de bardages en zinc par sa rapidité de pose et l’esthétique qu’elle apporte aux bâtiments. En neuf comme en rénovation, elle s’applique sur des façades planes pour tous types de constructions, notamment tertiaires et en logements collectifs, et ceci quel que soit l’emplacement géographique du chantier.

Sa mise en œuvre permet des combinaisons architecturales intéressantes, en jouant sur les formats et couleurs de ces éléments de façades et laissant voir les joints apparents réguliers, alignés ou décalés.

Préparation, étape primordiale

L’esthétique ne permet tout de même pas de s’affranchir d’une certaine technicité pour obtenir un résultat optimal. En effet, la préparation du support demeure une étape primordiale et l’alignement des équerres de fixation un gage de réussite. L’empilement des bacs de parement ne devient alors qu’une simple formalité, ou presque… Démonstration.

Remerciements à Maher Laouini du centre de formation Prozinc à Bray et lu (95).

Photos : Jean-Marc Zuber

Source : batirama/Laurent Denovillers

|  |

| 1 - La première étape consiste à tracer les droites qui permettront d’aligner les supports sur la façade. Un traditionnel cordeau au bleu de traçage permet d’établir un calepinage des supports sur la façade. | 2 - On fixe les pattes de fixation suivant les repères tracés, et on les aligne en longueur en largeur et en profondeur. Un contrôle laser validera cette préparation. Si la planéité de la façade n’est pas parfaite, on utilisera des pattes de fixations réglables en profondeur. Ici les fixations sont prévues tous les 60 cm. |

|  |

| 3 - On positionne les rails qui viennent se clipser dans les équerres (fixes ou réglables), et maintenus par des vis auto-foreuses de 5mm de diamètre. | 4 - Puis on réalise la finition basse en pied de bardage. Celle-ci se compose d’un profil perforé afin de permettre à une lame d’air de 2cm de circuler. L’air entre par cette ventilation basse, circule entre le parement de façade et l’isolant avant de ressortir par les joints entre les cassettes en zinc. |

Remerciements à Maher Laouini du centre de formation Prozinc à Bray et lu (95).

Photos : Jean-Marc Zuber

Source : batirama/Laurent Denovillers

|  |

| 5 - La mise en place de l’isolant rigide se fait de façon traditionnelle. Sa largeur correspond à l’espacement des équerres de fixation. Nous avons ici une laine de roche de 10 cm d’épaisseur et de 60 cm de largeur. | 6 - Il suffit maintenant de placer les bacs horizontalement de bas en haut et de gauche à droite. |

|  |

| 7 - Leur fixation se fait avec des vis auto-perceuses dans des trous oblongs qui permettent la dilatation de l’ensemble. | 8 - Les cassettes sont usinées de telle façon qu’en les calant les unes contre les autres, on obtient des joints réguliers alignés ou décalés, suivant le choix du client. Différents coloris et formats sont disponibles de 450 mm à 2 400 mm pour des largeurs de 450, 600 ou 900 mm. |

|  |

|

|

|

|  |

|

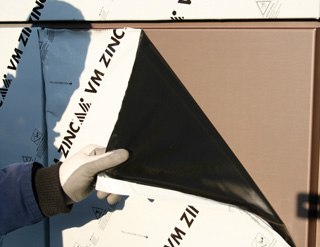

| 12 - La dernière étape consiste à retirer le film protecteur des cassettes afin de découvrir l’aspect final de la façade. |

|  |

|

| 14 - Les outils : un niveau, un niveau laser, une disqueuse, une visseuse, une cisaille et le matériel habituel de traçage, règle, crayon, équerre et bleu. |

Remerciements à Maher Laouini du centre de formation Prozinc à Bray et lu (95).

Photos : Jean-Marc Zuber

Source : batirama/Laurent Denovillers