Terreal investit pour augmenter sa production de kits solaires

Fabriquer plus vite et mieux les composants métalliques d’étanchéité nécessaires à ses kits photovoltaïques : voilà l’objet des 2,2 millions d’euros investis par Terreal dans son usine du Tarn, Lahera Productions.

Légende : Les kits solaires de Terreal bénéficient du savoir-faire de Lahera Productions en matière d’étanchéité et de produits de qualité. Trois types de kits sont proposés pour s’adapter aux différents types de toits.

Deuxième acteur de la couverture en France et leader dans le solaire résidentiel, Terreal poursuit son développement en augmentant la productivité et la capacité d’innovation de l’usine de composants métalliques de toiture Lahera Productions.

Ces 3 dernières années, le spécialiste des matériaux de construction en terre cuite (couverture, structure, façade et décoration) modernise son outil industriel en France. Fortement implanté en Occitanie, il a investi en 2018 plus de 20 millions d’euros dans ses usines de Castelnaudary, Lasbordes, Saint-Martin et Lahera.

Dans les 5 ans qui viennent, un montant au moins équivalent sera injecté annuellement dans son outil industriel pour poursuivre sa stratégie de développement, autant dans la terre cuite que dans le solaire.

L’électricité solaire en croissance de 16 % par an

Le marché français de l’électricité solaire croît d’environ 16 % par an, essentiellement dans le résidentiel : de 130 millions € en 2017, il devrait atteindre 320 millions € en 2023. Encore diffus, il se structure peu à peu.

Leader dans le neuf, Terreal vend autour de 3000 kits solaires par an et a triplé son volume de ventes ces trois dernières années. Le groupe a acquis en 2017 la société lyonnaise Achard, spécialisée dans les composants de toiture pour l’étanchéité et l’évacuation des eaux pluviales.

Puis, en 2018, 51 % de GSE Intégration, spécialisé dans les solutions photovoltaïques sur toitures résidentielles et acteur n°1 dans le résidentiel existant. Il vise un chiffre d’affaires de 500 millions d’euros en 2023. En 2018, il est de 376 millions € dont 25 % réalisés sur le solaire.

Un équipement ultra moderne chez Lahera Productions

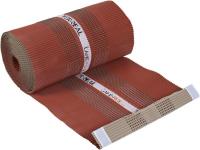

Située entre Mazamet et Castres, Lahera Productions est filiale de Terreal depuis novembre 2006. L’entreprise conçoit, fabrique et commercialise depuis 1985 des produits d’étanchéité et de ventilation de toiture, des sorties de toiture, conduits de fumée double paroi et accessoires de raccordement de chauffage. Misant sur l’essor de l’autoconsommation électrique, le groupe y développe depuis 2008 son offre de kits solaires.

Pour répondre à la demande croissante du marché en solaire et plus généralement en composants de toiture, de nouveaux équipements sont venus augmenter la capacité de production du site : une cabine de peinture, deux plieuses et une machine de découpe laser dernier cri ont été installées dans l’extension de 1 000 m2. Désormais, les bâtiments s’étendent sur 7 800 m2.

Sur les nouvelles plieuses, le changement d’outil est plus rapide. L’opérateur positionne chaque pièce selon le programme établi par le bureau d’études de l’usine.

Une chaîne de production plus performante

Depuis novembre 2018 et la mise en service de la découpe au laser, l’ensemble de la nouvelle chaîne est opérationnel. Cette modernisation n’a généré aucune compression de personnel mais a demandé une forte montée en compétence des opérateurs.

« La machine de découpe laser est 4 fois plus efficace et 6 fois moins gourmande en énergie que l’équipement antérieur », assure Christophe Fabre, le responsable industriel de l’usine. Traitant des formats de tôle supérieurs, et pouvant perforer des épaisseurs jusqu’à 25 mm, elle ouvre la possibilité de développer d’autres produits et permet aussi d’économiser la matière première en réduisant considérablement les chutes. La productivité de l’appareil a supprimé le travail de nuit qui n’est dorénavant qu’occasionnel.

La nouvelle machine de découpe des tôles est plus ergonomique pour les opérateurs : elle intègre le laser, elle charge et décharge automatiquement la tôle et sa table de désossage motorisée permet le tri des pièces au fur et à mesure.

Thermo-laquage sans émission de COV

Remplaçant le système de peinture solvantée depuis mars 2018, la nouvelle cabine de peinture permet, grâce au thermo-laquage, de réduire le temps de séchage des pièces à seulement 1h, contre 12h auparavant.

La machine permet un changement de teinte rapide, bien utile pour les petites séries traitées ici. La capacité de production est ainsi multipliée par quatre. Cette technologie apporte aussi plus de sécurité pour les opérateurs et l’environnement car le dépôt de poudre par électro-statisme évite toute émission de composés organiques volatiles (COV).

En outre, la qualité des produits est améliorée, la peinture thermo-laquée offrant un meilleur rendu esthétique et une résistance accrue des produits aux UV et aux intempéries.

Des buses déposent 60 μm de poudre teintée sur les éléments accrochés à la balancelle (l’excédent de poudre est réintroduit dans le cycle après filtration). Puis la couleur est fixée par cuisson à 190-200 degrés pendant une vingtaine de minutes.

Un travail sur l’empreinte carbone et la RSE

Ces nouveaux équipements performants contribuent aux efforts engagés pour réduire la consommation énergétique de l’usine. Le site a par ailleurs été équipé d’un éclairage LED et d’une centaine de panneaux solaires sur le toit, dont la production électrique est autoconsommée en instantané (30 kW).

Les conditions de travail des collaborateurs sont améliorées en continu. Par exemple, des rafraîchisseurs d’air ont été installés près du four et vont être généralisés à l’ensemble des postes. La montée en compétence des opérateurs des nouvelles machines s’accompagne d’une polyvalence, la possibilité de tourner sur 3 ou 4 postes limitant la monotonie des tâches.

Le kit solaire complet est livré dans une caisse contenant panneaux photovoltaïques, visserie, câblage, micro-onduleur, auxquels vont être ajoutées ici les 12 pièces nécessaires pour réaliser l’étanchéité de l’installation (solins, closoirs, bavettes, etc.).

.JPG)