Les revêtements de sols entrent dans la danse de l’économie circulaire

Le fabricant de revêtements de sols Forbo Flooring Systems édite un « Livre Blanc » sur l’économie circulaire, qui analyse les attentes et les opportunités de développement pour les pros.

Publi-Information

Conforté par une étude de 2019* révélant, entre autres, que 64 % des 300 acteurs du BTP sondés ne se considèrent pas assez informés des enjeux et des solutions liés à l’économie circulaire, Forbo a décidé d’aider les pros à participer à cette révolution désormais incontournable, en leur offrant un ouvrage didactique de 35 pages qui présente les bonnes raisons d’entrer dans « le cercle vertueux».

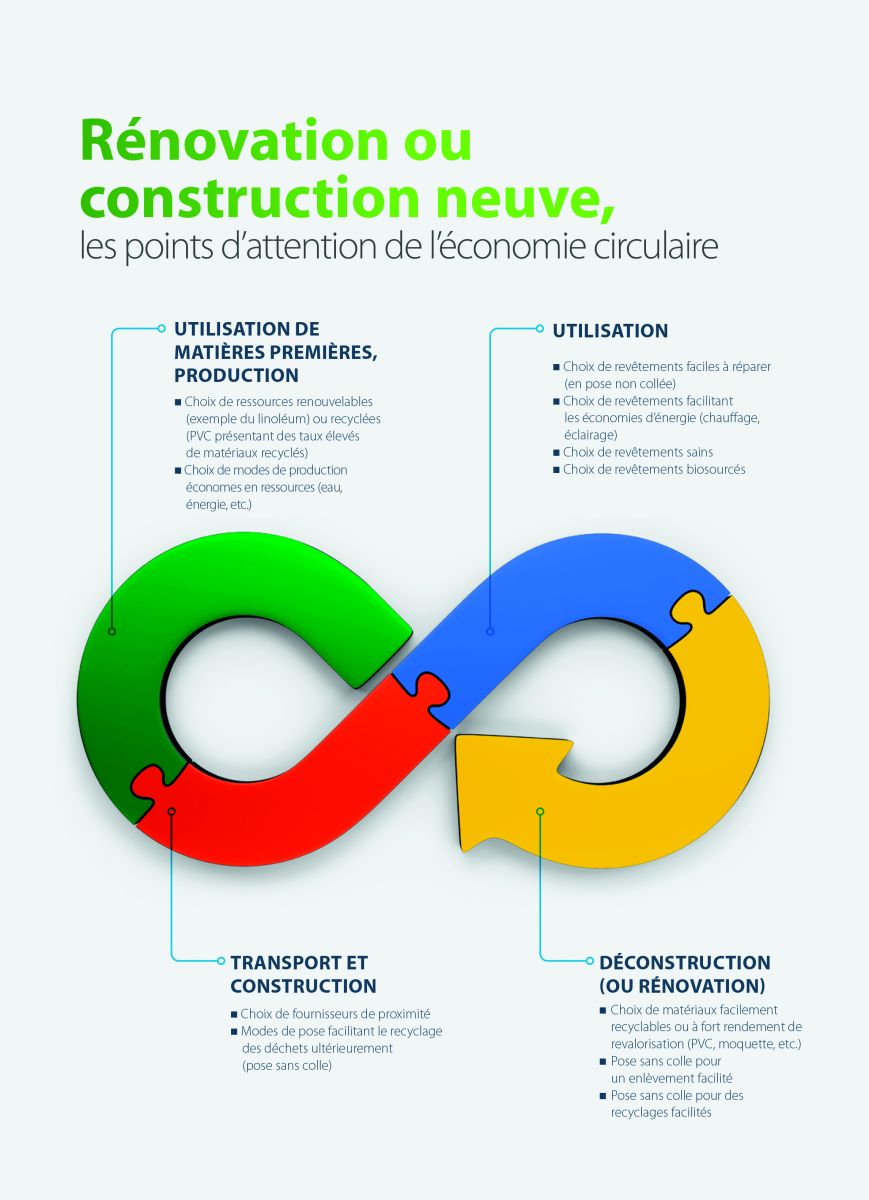

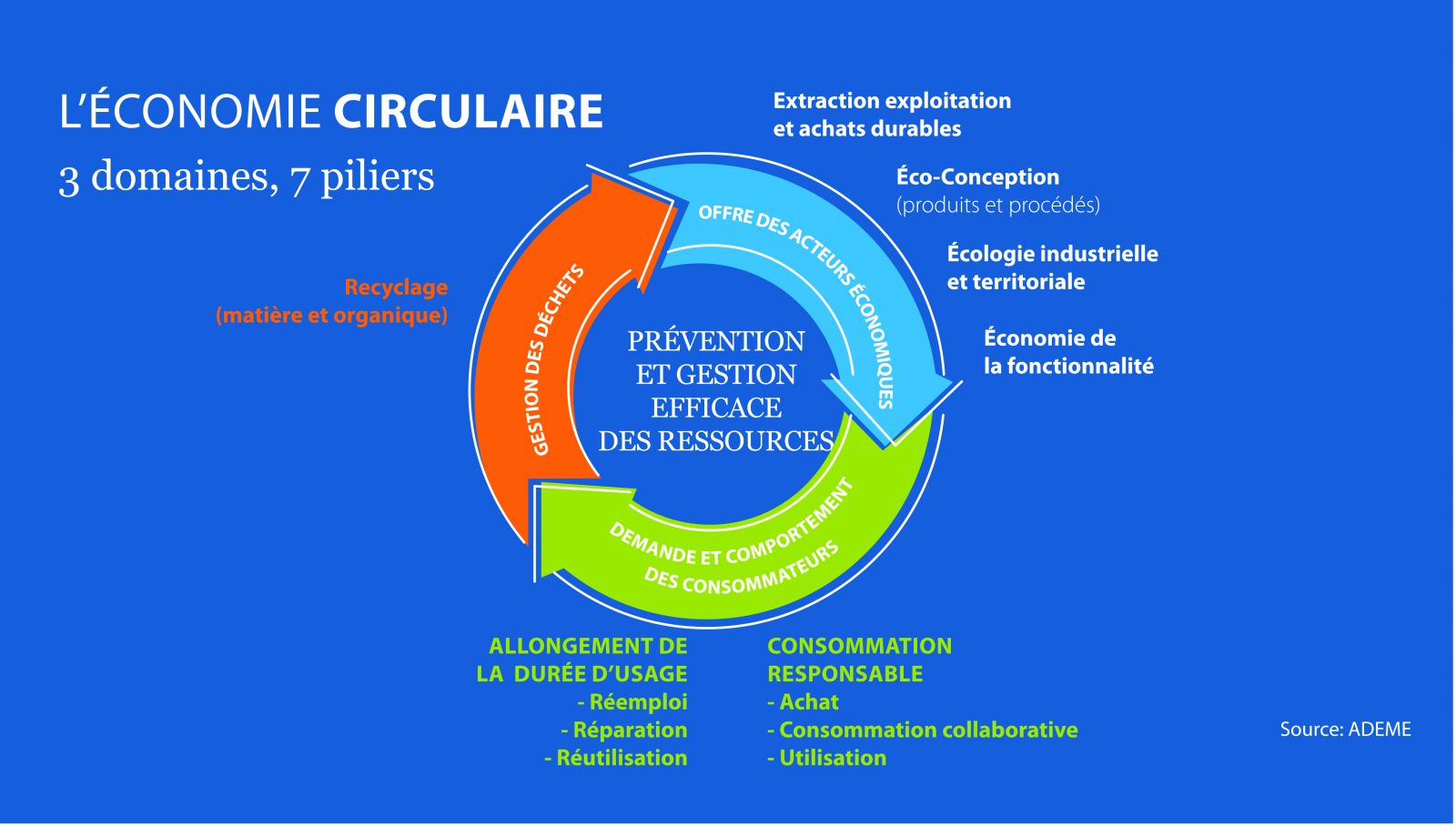

La première partie plante le décor, en abordant le contexte environnemental, économique et réglementaire, les objectifs et les pistes pour améliorer l’empreinte environnementale liée à la vie des produits et matériaux utilisées dans le bâtiment.

Architectes, donneurs d'ordre et artisans soliers sont régulièrement interpellés par une clientèle qui souhaite moins de déchets, moins de gaspillage, moins de produits potentiellement nocifs pour leur santé et l’environnement, plus de produits naturels, etc. Le Livre Blanc leur donne la parole, de façon à évaluer leur intérêt et leur degré d’implication.

La plupart des pros interrogés disent avoir conscience des enjeux et souhaitent agir par conviction personnelle et/ou pour valoriser leur entreprise. Les plus mobilisés sont les architectes, qui doivent trouver des solutions techniques et économiques adaptées.

Les points clés de l’économie circulaire

Le principe des 4 « R »

Cependant, la plupart des acteurs attendent une impulsion extérieure pour se mettre à l’économie circulaire : que les pouvoirs publics incitent et réglementent et que les fabricants proposent des solutions et produits ad hoc.

Les principaux industriels y travaillent depuis des années, notamment en augmentant les taux de matières premières renouvelables, de matière recyclée réintégrée dans les process, la durée de vie et la recyclabilité des produits.

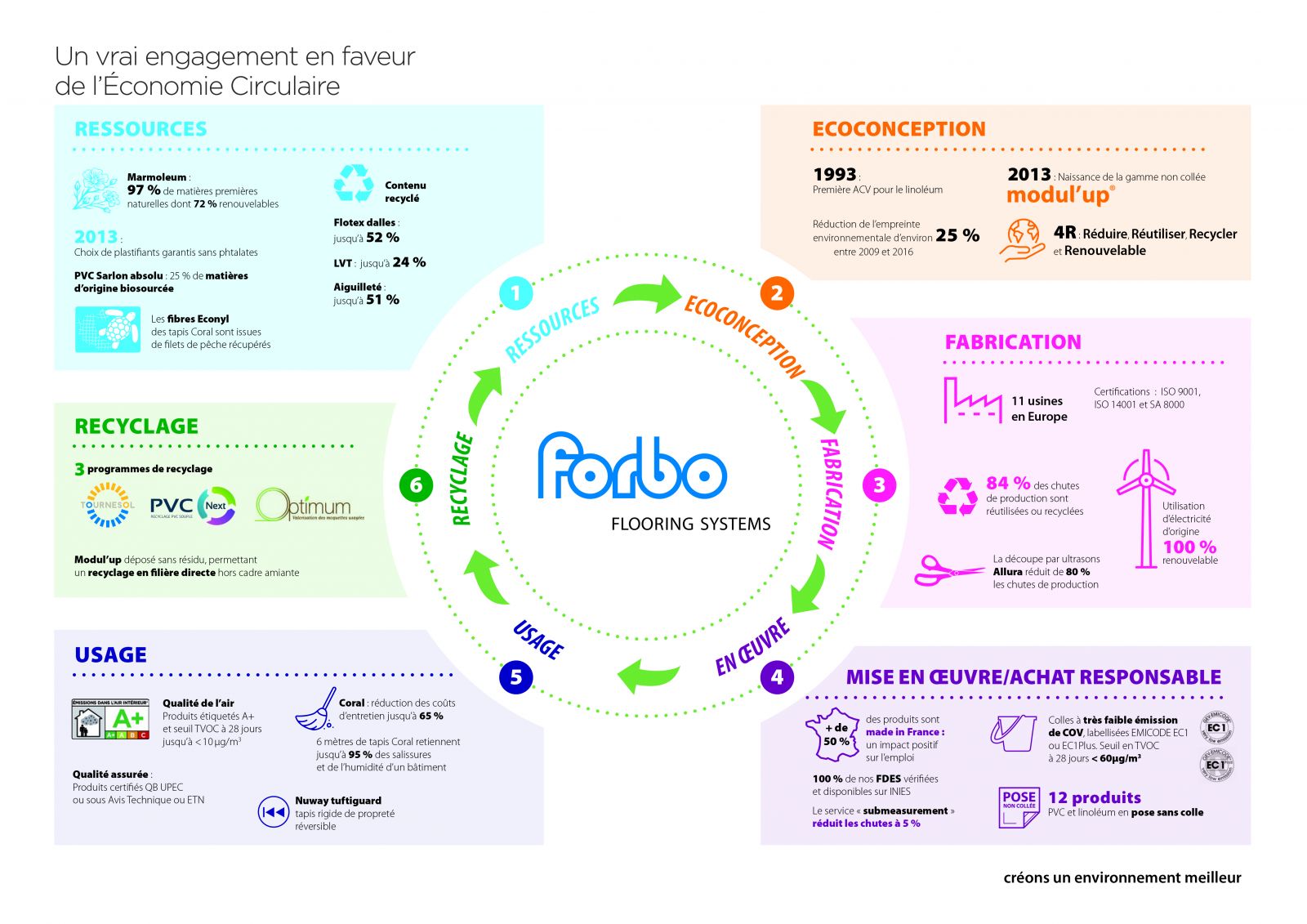

Depuis 2009, Forbo met en pratique une politique de développement durable selon le principe des 4 R (Réduire, Réutiliser, Recycler et Renouveler), améliorant les processus de production, élaborant des produits innovants et organisant la valorisation de ses déchets de production.

Des engagements environnementaux concrets

Retour sur la fabrication du Linoléum

L’ancêtre de Forbo France fut la première entreprise de l’Hexagone à fabriquer, dès la fin de la Première Guerre Mondiale, du linoléum, ce revêtement de sol souple à base naturelle (huile de lin, résine de pin, farine de bois, pigments et charges minérales sur un support en toile de jute).

Depuis 1993, le linoléum de Forbo bénéficie d'une ACV (Analyse du Cycle de Vie) et les collections Marmoleum actuelles affichent 97 % de matières premières naturelles, dont 72 % sont renouvelables. Entre 2009 et 2016, l’empreinte carbone liée au processus de fabrication a été réduite de 23 %.

Autre exemple des efforts accomplis, la création du premier revêtement de sol PVC compact acoustique certifié à base de plastifiants d'origine végétale (Sarlon absolu : 25 % de matières biosourcées). La marque utilise par ailleurs des plastifiants garantis sans phtalates depuis 2013. Aujourd’hui, chacun des 5 sols lino et 24 sols PVC est caractérisé par une FDES (Fiche de Déclaration Environnementale et Sanitaire).

De multiples pistes d’amélioration

Les 2 usines de Reims cumulent les certifications (ISO 9001, ISO 14001, SA 8000, OHSAS 1801) et fonctionnent à l'électricité renouvelable. Les processus de production y sont optimisés (une technique de découpe par ultrasons réduit de 80 % les chutes de production du LVT Allura). Et les déchets de production sont réutilisés ou recyclés (jusqu’à 84 %).

Forbo propose l’offre de pose non collée la plus large du marché, en solutions 100 % libres, clipsables ou amovibles (technologie Modul'up développée dès 2013), ce qui favorise le réemploi des produits. Un service de location de revêtements de sol est à l’étude. Quant aux revêtements collés, ils utilisent des colles à très faibles émissions de COV.

Du côté de la durabilité des produits, citons des traitements de surface prolongeant la couche d'usure, permettant d’utiliser des solvants peu agressifs pour l’entretien, et de limiter les nettoyages intensifs. La "réparabilité" est un autre axe de recherche, avec la pose en dalles ou en lames clipsables, poissées ou encore sans colle, facilitant le remplacement d’une surface endommagée.

Le design est aussi mis à contribution : l’idée est de travailler les gammes avec des couleurs et des motifs plus intemporels afin que les modèles ne se démodent pas trop vite, tout en gardant une signature forte.

Les filières de collecte de chutes de pose sur les chantiers existent : PVC Next et Optimum sont des programmes mis en place par les fabricants, tandis que Tournesol est une collecte spécifiquement organisée par Forbo depuis 2015.

Partager les bonnes pratiques

"Économiser sur les ressources, réduire les impacts carbone en production, lors de la construction et pendant l’utilisation, prolonger la durée de vie des produits, organiser la gestion des matériaux usagés, les recycler enfin pour leur donner une seconde vie et fermer la boucle… ", résume Gaëlle Bonhomme, Directrice Marketing France Forbo Flooring Systems, qui insiste :" Nos efforts ont aussi et surtout besoin d’un dialogue permanent avec les acteurs de la construction. »

Ce guide en téléchargement gratuit sur www.cote-sols.fr permettra de nourrir les échanges et réussir ensemble le formidable pari de l'économie circulaire.

* sondage réalisé en ligne par le site cote-sols.fr

Source : batirama.com / E. Jeanson