Produire de l’hydrogène décarboné : enjeu industriel ou véritable leurre ?

L’état des lieux de la production d’hydrogène décarboné conduirait à penser qu’il s’agit bien d’une équation impossible. Pourtant, des projets se créent et les projections indiquent une faisabilité.

Publi-Information

Véritables sujets phares de cette année, l’hydrogène, et plus particulièrement sa production décarbonnée, mobilisent aussi bien les parlementaires que les industriels. En avril dernier, l’OPECST (Office parlementaire d’évaluation des choix scientifiques et technologiques), qui rassemble députés et sénateurs, a produit une note sur les modes de production d’hydrogène.

Ces quatre pages posent très clairement les enjeux et la complexité du sujet. Pour sa part, mi-mai, la Société d’encouragement pour l’industrie nationale a tenu son deuxième webinaire sur l’hydrogène sur le thème sur sa production décarbonée.

Jean-Pierre Cordier, président de la Commission Internationale de la Société d’Encouragement pour l’Industrie Nationale a invité trois personnalités à témoigner sur ce thème : Hugues Seutin, directeur Développements Hydrogène d’Entrepose Group, Florence Lambert, PDG de l’entreprise Genvia (Béziers), et François Legalland, directeur du CEA-Liten (Grenoble).

Vu par beaucoup comme une solution énergétique de rupture par rapport aux énergies fossiles émettrices de gaz à effet de serre, l’hydrogène doit être considéré comme un «vecteur d’énergie» et non comme une «ressource énergétique». Explications.

S’il s’agit de l’élément chimique le plus abondant dans l’univers, sur terre, l’OPECST rappelle qu’il est extrêmement rare à l’état moléculaire. Il est toujours combiné à d’autres éléments : dans l’eau, H2O, dans le méthane, CH4…

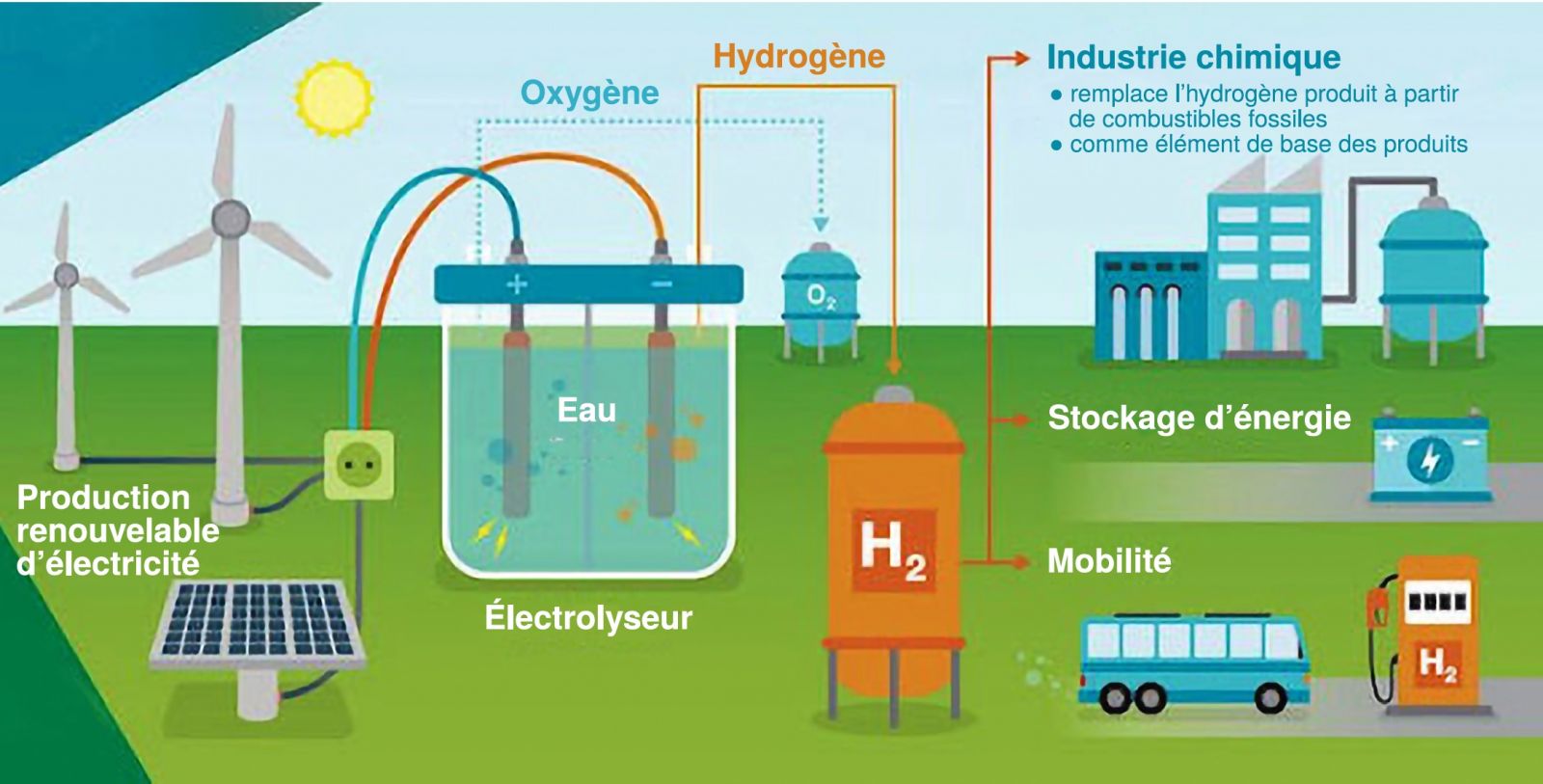

Pour le produire en masse comme on le fait actuellement sous forme d’hydrogène (H2), il faut utiliser énormément d’énergie pour dissocier les molécules. On y parvient par vaporeformage du méthane – qui, comme le nom le suggère, demande des températures élevées, 900 °C, et aussi des pressions de 20 à 30 bar –, par thermochimie et plus marginalement par électrolyse.

L’électrolyse donne une idée claire de la consommation d’énergie nécessaire : pour obtenir 1 kg d’hydrogène, il faut 9 litres d’eau et… 55 kWh électriques. Le rendement en sortie d’électrolyseur est de l’ordre de 60-70 %.

Hydrogène : une activité à décarboner

La production mondiale d’hydrogène est de 70 millions de tonnes, dont 1 Mt en France. Elle est essentiellement destinée aux industries pétrolières et chimiques. L’Agence internationale de l’énergie estime qu’elle s’effectue, à 97-99 %, par conversion d’hydrocarbures : 48 % de l’hydrogène mondial est issu du gaz naturel, 28 % du pétrole, 23 % du charbon. Une activité génératrice de 800 000 t de CO2 – globalement 10 kg de CO2 par kilo d’hydrogène.

Pourquoi se focalise-t-on autant sur l’hydrogène depuis quelques années ? Pour deux principales raisons : sa combustion produit de l’eau et pas de CO2, et son intensité énergétique est considérable : utilisée en transport, il confèrerait une autonomie maximale de 100 km/kg.

L’hydrogène a un contenu énergétique au kilo globalement 2,5 fois supérieur à celui du gaz naturel ; en revanche, en volume, ce contenu énergétique est 3 fois inférieur à celui du gaz naturel. D’où la nécessité de le compresser – à 350 ou 700 bar – pour le rendre exploitable dans le domaine du transport.

Le casse-tête du verdissement

Si l’hydrogène est sur un plan environnemental vertueux lors de sa consommation, en revanche, il pose un gros défi industriel pour se débarrasser du point dur de sa production carbonée.

Par ailleurs, lever ce handicap est perçu comme le passage indispensable pour étendre son usage à la production d’énergie électrique ou l’alimentation du transport lourd : camions, trains, bateaux, péniches... Mais, passer à l’hydrogène bas carbone impose de résoudre une somme de questions.

En premier lieu, comment « verdir » sa production ? Passer de la conversion d’énergie fossiles – le vaporeformage – à l’électrolyse demande de s’interroger sur le parc énergétique à mobiliser, sur les technologies à mettre en œuvre et sur la logistique très délicate de l’hydrogène à développer. Le tout à des prix compétitifs. Autant de sujets actuellement en recherche comme en débat.

Bas carbone : avec quelle énergie électrique ?

La question de l’énergie dédiée à la production d’un hydrogène bas carbone se solde par des réponses qui en bonne logique devraient conduire à tout abandonner. Hypothèse : si les 70 millions de tonnes produits aujourd’hui dans le monde devaient l’être par électrolyse et non par reformage d’énergie fossiles, ils demanderaient l’installation d’un parc d’électrolyseurs d’une puissance de 420 GW.

Pour mémoire, l’ambition de la stratégie européenne présentée en juillet 2020 est de 6 GW en 2024 pour 1 Mt d’H2, et de 2 × 40 GW en 2030 pour 10 Mt d’H2. Le projet « hydrogène » repose donc sur le long terme.

Pour alimenter ces hypothétiques 420 GW d’électrolyseurs sans émettre de gaz à effet de serre – l’OPECST a fait les calculs –, il faudrait, au choix, un parc mondial d’un million de nouvelles éoliennes, 56 millions d’hectares de champs de capteurs photovoltaïques, ou 400 nouveaux réacteurs nucléaires… Pour tenir l’objectif européen de juillet 2020, il faudrait 150 000 éoliennes ou 8 millions d’hectares de capteurs photovoltaïques. En France, pour produire le million de tonnes d’H2 annuelles, quatre centrales nucléaires devraient être affectées à cette activité… Tel quel, le projet est qualifié par l’Opecst de « chimérique ».

hydrogène et séquestration du carbone : des pistes à l’étude

Par ailleurs, les 70 millions de tonnes pris en référence seraient, selon l’association française pour l’hydrogène (AFHyPAC), très loin de couvrir les besoins pour le seul transport avec un parc de véhicules équipés d’une pile à combustible. Cette production représente 200 millions de tonnes équivalent pétrole (Mtep) pour un besoin estimé, en 2016 par l’Institut Français du Pétrole, à 2 200 Mtep, soit 11 fois supérieur…

Pour contourner cette très grosse difficulté, d’autres ressources sont envisagées. En premier lieu, l’hydrogène produit avec des énergies fossiles peut être associé au captage et à la séquestration du carbone. Les cas sont encore rares, mais le captage de CO2 porte déjà annuellement sur un volume de 40 millions de tonnes.

Ensuite, le parc nucléaire sera exploité pour cette industrie : on parle d’hydrogène « jaune » ; les usines hydroélectriques participeront à la production d’un hydrogène vert. Pour sa part, Florence Lambert, présidente de Genvia, entreprise de production d’électrolyseurs de nouvelle génération récemment créée à Béziers, évoque la mise au point pour les années 2050 de « Small modular reactor », des centrales nucléaires modulaires d’une puissance de 10 à 300 MW qui pourraient équiper les grandes agglomérations et fournir l’appoint énergétique indispensable… Quoi qu’il en soit, cette question énergétique est très loin d’avoir trouvé des réponses.

Explorer toutes les technologies

Les technologies sont un domaine tout aussi crucial. Certaines demandent encore beaucoup de développement. La seule solution mature est l’électrolyse alcaline, explique Florence Lambert. Ses coûts d’investissement et de fonctionnement sont maîtrisés, son rendement est moyen. Elle cite McPhy, industriel français, parmi les fournisseurs qui diffuse cette technique connue depuis deux siècles.

En quelques décennies, deux autres technologies ont émergé, mais ne sont pas encore fortement implantées. La première est l’électrolyse par membrane échangeuse de protons, dite PEM, qui utilise une électrolyse solide, en polymère ; les équipements sont à un niveau de développement dit pré-commercial.

La seconde est l’électrolyse à oxyde solide SOEC – qui utilise des matériaux céramique – qui permet d’obtenir de l’hydrogène et de la haute température (700 à 800 °C). Justement en recherche et développement chez Genvia sur des équipements de grosses puissances et à rendement élevé, ce mode de production d’hydrogène est actuellement largement soutenu en France comme un véritable savoir-faire industriel. Sa mise au point est de résultat d’une quinzaine d’années de R&D au sein du CEA.

Mais, dans ce domaine aussi, beaucoup reste à créer, comme le souligne François Legalland, directeur du CEA-Liten (Grenoble). Il cite : « La pyrolyse, les micro-algues, la photocatalyse. » Exemple d’innovation : mi-mai, une équipe de chercheurs franco-allemands appartenant au CNRS de Marseille et à l’Université technique de Munich a annoncé être parvenue à incorporer des enzymes dans un polymère pour réaliser le cœur d’un électrolyseur.

Intérêts : ces enzymes dites hydrogénases permettraient de réduire les pertes d’énergie ; cette association de matière de synthèse et de biologie affranchirait du besoin de platine pour le cœur des piles, matériau très coûteux ; par ailleurs, ces électrolyseurs seraient réversibles, produisant de l’hydrogène à partir d’eau et d’électricité, et de l’électricité en recombinant hydrogène et oxygène, un fonctionnement de type pile à combustible.

Logistique et distribution

Le précédent webinaire de la Société d’encouragement pour l’industrie nationale a montré l’intérêt des gestionnaires de transport d’énergie pour l’hydrogène. L’acheminement et le stockage sécurisés de cette molécule fine qui ne pardonne pas les fuites sont pourtant importants pour étendre les usages, notamment la production d’électricité selon une formule « power to gas to power ». Si ses rendements sont moqués pour leur faiblesse – de l’ordre de 22 % –, la solution semble incontournable pour optimiser les énergies renouvelables et bénéficier de réserves d’énergie.

Hugues Seutin, directeur de l’activité « hydrogène » chez Vinci Construction Grands Projets, souligne que les stockages, pour des durées d’exploitation de l’ordre de la journée ou de plusieurs mois, constituent « un enjeu clé pour le développement des EnR qui sont devenus compétitives mais qui restent intermittentes. »

En revanche, Gérard Longuet, sénateur et Premier Vice-président de l’Opecst, s’exprimant à l’occasion de la parution de la note scientifique parue sur l’hydrogène en avril, s’est montré dubitatif sur les projets allemands de production d’hydrogène au Maroc et d’importation, ce pour des raisons de risques politiques ou techniques.

Trouver le bon prix

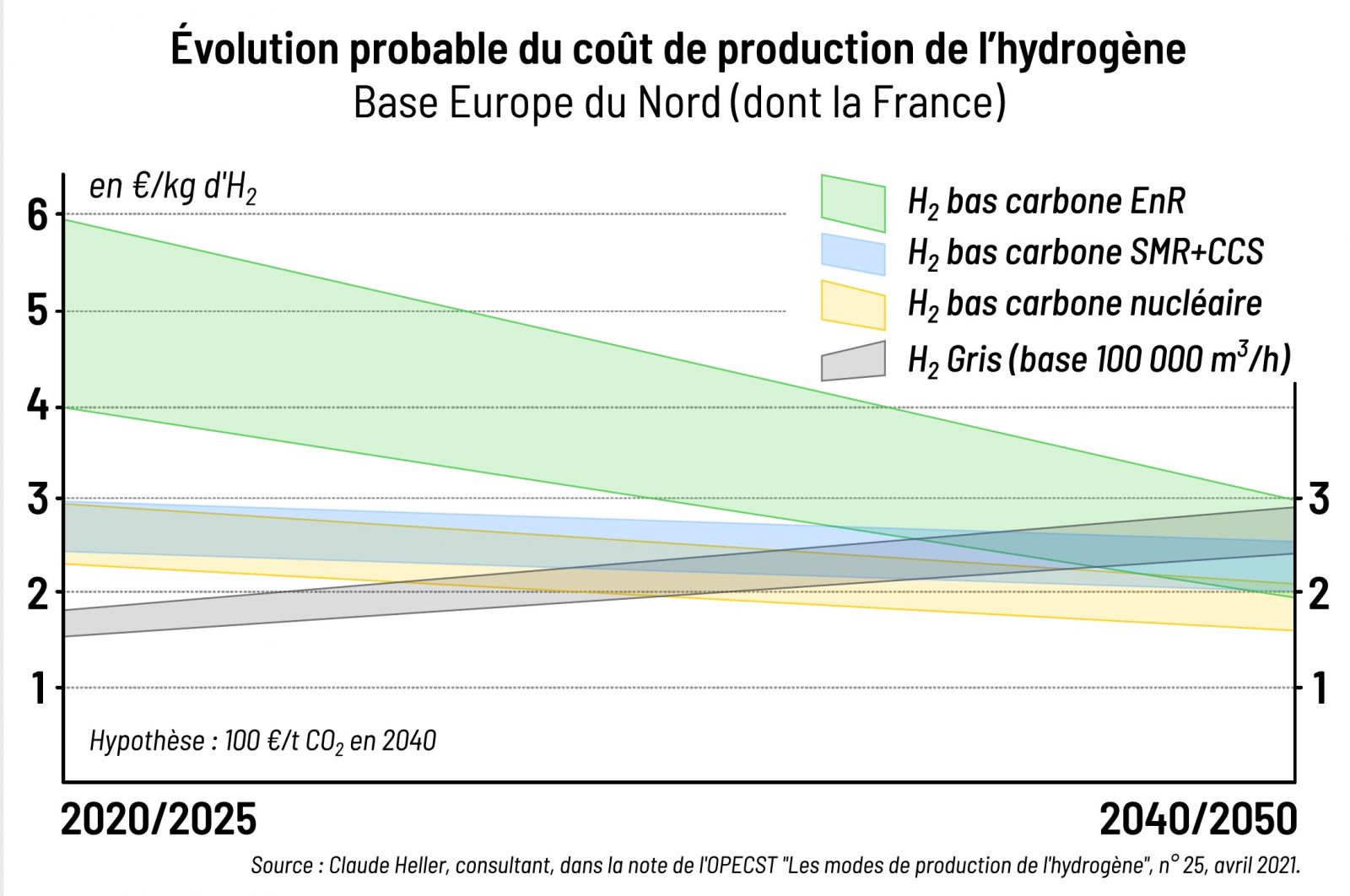

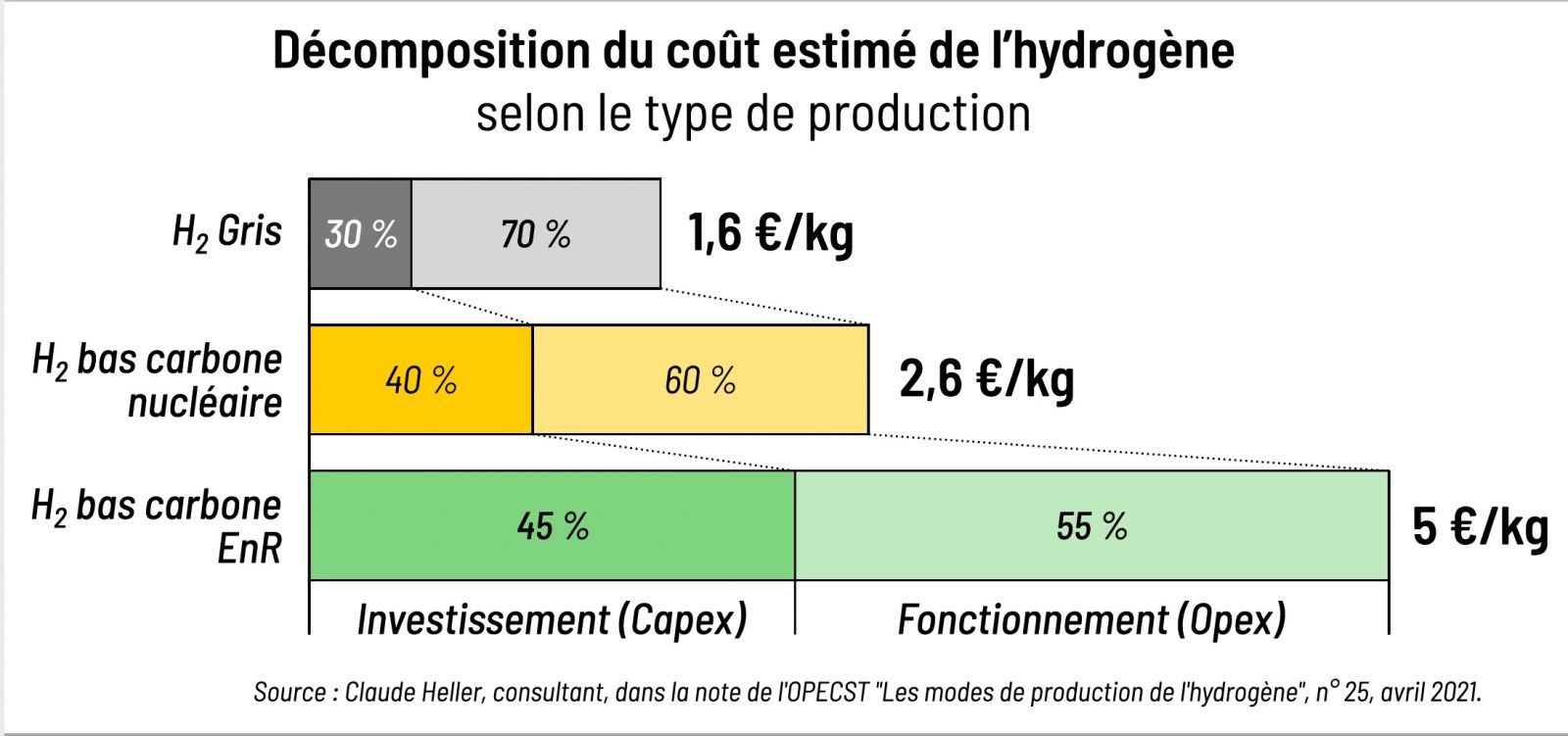

Tout l’enjeu des travaux menés actuellement visent à rapprocher le coût de l’hydrogène issu des électrolyseurs de celui produit par reformage. Mais le gap est énorme. Deux leviers peuvent être actionnés. Le premier est le prix de la tonne de CO2 émis applicable au reformage ; les simulations tablent sur 100 à 250 €/t CO2 en 2040-2050. Le second est l’efficacité des électrolyseurs.

Selon Florence Lambert, d’ici 2030, la technologie SOEC atteindra un rendement de l’ordre de 90 % en production d’hydrogène, bien plus élevé que celui des équipements alcalins (70%), et ce pour des coûts d’investissement semblables de 800 €/(kg/jour) – contre 3 550 €/(kg/jour) en 2020 pour les électrolyseurs SOEC. Selon l’Opecst, à l’horizon 2040-2050, les prix de toutes les technologies devraient converger aux alentours de 2 à 3 €/kg.

Comme le photovoltaïque et l’éolien il y a quelques années, l’hydrogène est cependant entré de plain-pied dans la compétition technique et financière. À tel point que l’analyste financier Bloomberg* annonçait fin mars 2020 une projection à 1-1,5 €/kg en 2050 pour l’hydrogène vert. En clair, il serait moins cher que le gaz naturel.

* https://data.bloomberglp.com/professional/sites/24/BNEF-Hydrogen-Economy-Outlook-Key-Messages-30-Mar-2020.pdf

Source : batirama.com/ Bernard Reinteau