Machine à bois : l’atelier de demain selon la Ligna

L’atelier de demain, qu’annonce la Ligna, c’est celui où la machine à bois usinera aussi l’aluminium et d’autres matériaux, y compris des isolants.. Aperçu de l’offre vue à Hanovre.

- Le Salon Ligna à Hanovre couvre toute l’envergure de la machine à bois et fait également une large part à l’équipement artisanal.

Photos : J.T.

La 20e édition du salon mondial et biennal de la machine à bois Ligna s’est tenue à Hanovre sous le mot d’ordre de la production connectée ou « industrie 4.0 », un concept qui fait fureur outre-Rhin.

L’industrie 4.0, permet à l’outil de production d’exploiter pleinement les possibilités offertes par les échanges d’information. En d’autres termes, la production peut être commandée à partir de la tablette du commercial chez le client final.

La production à l’unité doit être rentable. Non seulement les machines installées ne produisent plus aveuglément à cadence infernale des produits standardisés, mais elles communiquent pour répondre au plus vite à une demande formulée par le client final. Cela veut dire que la commande produit génère l’optimisation de celle de la matière première, mais aussi de la maintenance des outils.

Restons Kaizen

Ceci est la conséquence logique et prévisible non seulement de notre âge internet, mais aussi d’une société industrielle allemande qui a largement adopté, à la différence de la France, les progiciels de gestion intégrés de type SAP.

De fait, ce genre de visions incite à la prudence. Lors du dernier congrès national Aprovalbois, un fabricant français de meubles expliquait comment il avait remis à plat avec succès la gestion trop complexe des processus de production en revenant vers ce sésame de la productique à la française qu’est le bon vieux Kaizen japonais.

Kaizen, laisse une place à des équipements de maturité différente, de sorte que si le marché français est devenu un énorme marché de machines d’occasion notamment mises au rebut par l’Allemagne, ce n’est pas forcément un signe de déclin industriel.

Carbure connection

Prenons l’exemple concret des outils de coupe. Sur le salon Ligna, le géant allemand Leitz met en avant des lames intelligentes et connectées qui gèrent elle-même leur rythme de maintenance.

La Forézienne est l’un des rares acteurs industriels français de la machine à bois qui exporte avec succès en Allemagne. Sur le salon Eurobois, en mars dernier, le spécialiste des lames à ruban avait esquissé, pour le marché français, le développement d’une offre de lames pour arbres de profileuses de menuiserie, s’engouffrant dans la porte entrouverte par les difficultés plus ou moins passagères d’Elba (absent de cette édition de la Ligna).

Si l’on prend un peu de recul, les évolutions décisives ne viennent pas tant de la connectique que de la banalisation du carbure de tungstène. Ce matériau, prisé des fabricants français comme La Forézienne ou ONCI, change la donne de la maintenance par le développement d’outils dont la longévité est telle qu’elle invite à externaliser l’entretien. La prochaine grande étape sera sans doute le passage au diamant, mais nous n’en sommes pas encore là.

Machine à bois & dérivés

- La découpe de isolants est servie désormais par des outils adaptés (disques de Kaindl sur scie Festool)

L’atelier de demain, qu’annonce la Ligna, c’est celui où la machine à bois usinera aussi l’aluminium et d’autres matériaux, y compris des isolants. La polyvalence était l’un des mots d’ordre de cette édition, même si, pour l’heure, on affiche d’abord que la machine à bois sait usiner autre chose que du bois.

Demain, avec une même machine, l’artisan fabriquera donc peut-être une fenêtre bois-alu, à moins que, comme le proposent les émules du PassivHaus, l’on ne passe carrément à la fibre de verre moulée, dotée de meilleures performances thermiques.

- Aperçu de la fenêtre passive du futur, ventilation double flux intégrée dans l’ITE, cadre ouvrant en fibre de verre.

Mais si l’on veut rester bien terre à terre, l’atelier de demain, c’est indéniablement le compact. Premièrement, des machines et des systèmes de manutention toujours moins gourmands en espace, en poids.

La machine à tout faire

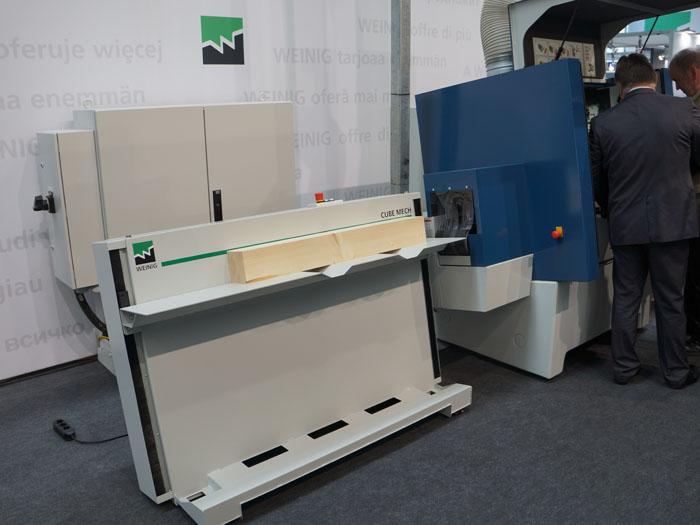

« Kompact » est d’ailleurs le vrai maître-mot occulte de cette édition 2015, il est décliné à tous les niveaux, pour les centres de taille (Essetre) ou d’usinage (Holz-Her), les quatre faces (Weinig), les machines d’aboutissage (Howial), la préhension sous vide (Joulin)…

- Mécanisation pour la raboteuse 4 faces compact CUBE de Weinig, star de l’édition passée.

- Spécialiste de la tronçonneuse, Reinhardt complète sa célèbre gamme BasicLine avec une version semi-automatique intermédiaire à 30 000 euros.

Le second paramètre, c’est la polyvalence des tâches. La machine peu encombrante qui fait tout… le rêve ! Dans le monde de la fenêtre, cela s’est traduit par le développement de l’offre de l’italien Working Process, ou de la Conturex de Weinig, où tout l’usinage est réalisé par profil dans la même machine.

Ce n’est plus tout à fait nouveau. Ce qui le serait, c’est que cette technologie soit mise à la portée des petites entreprises. La 5 axes pour tous, ce n’est pas encore tout à fait d’actualité. Mais ce serait bien ça, le 4.0, pour les artisans du bois dans le Bâtiment.

- Nouvelle scie à format compacte de Casadei, SC20.

- Nouvelle scie à panneaux verticale compacte du leader autrichien de cette spécialité.

- -

- par Habib de Tunisie

- 05/06/2015 13:16:08

Bonjour Batirama, prière de corriger l'image n°7; c'est un doublon de la 3e. Merci.

or

@Habib de Tunisie, c'est corrigé, merci nous avoir alertés !