Reconstruction innovante d’un lycée à Asnières (92)

Sur ce chantier, la mise en place d’une ITE à base de verre cellulaire a nécessité deux innovations : pose sur panneaux bois en façade et emploi de caissons préfabriqués pour la toiture.

Publi-Information

Il y a 10 ans, le Lycée d'Enseignement Professionnel (LEP) de Prony à Asnières-sur-Seine était en piteux état. La Région Île-de-France a lancé un concours pour sa rénovation profonde. Le LEPPronyestnotammentconsacréauxmétiersduBois.

- Pour la réhabilitation du LEP de Prony, Patricia Leboucq, l’architecte, a utilisé autant de bois que possible.

Doc. PP

Patricia Leboucq, l'architectelauréate du concours pour sa rénovation, adécidédemettreleboisenvaleur. Le bardage ventilé des façades est en bois.

Une partie des locaux reconstruits font appel à des panneaux de bois 3 plis structurels, fabriqués et mis en place par l'entreprise Belliard, adjudicataire du macro-lot charpente/couverture/isolation-bardage.

- Sur le site Maine, la façade au sol est en béton matricé. Un moule a été réalisé en caoutchouc et placé à l’intérieur des banches pour reproduire cet aspect de bambous de béton. Doc. PP

Le bois s'est également imposé en raison des difficultés du chantier : deux sites, travaux en sites occupés, 3 phases de travaux pour chaque site, … Le bois se prêtant bien à la préfabrication, l'utilisation du bois pour tous les ouvrages où cela était possible, devait contribuer à raccourcir les délais de construction.

Un LEP en deux sites

La géographie de ce LEP est complexe. Les 10 000 m² du LEP sont répartis entre deux sites proches, mais distincts : rue de Bretagne à Asnières-sur-Seine se trouvent les salles de classes, le CDI, le réfectoire et la cuisine, des logements de fonction ; rue du Maine, à 100 m de la rue de Bretagne, sont implantés les ateliers, des salles de classes et un logement de fonction.

- Le site Maine abrite des salles de classes, des logements de fonction, le CDI, le réfectoire et la cuisine. Doc. PP

La programmation du chantier a été particulièrement complexe. Les deux sites ont été rénovés en 3 phases, en site occupé avec maintien des activités et donc montage d'installations provisoires. Le site Maine est terminé après 41 mois de travaux, dont une extension, une démolition partielle et une reconstruction. Le site Bretagne est en phase 2 et doit être totalement démoli, puis reconstruit.

Tout le monde se souvient du fameux scandale des surfacturations de la construction de plusieurs lycées d'île-de-France, grâces auxquelles les entreprises générales adjudicatrices finançaient illégalement les divers partis politiques représentés au Conseil Régional d'Île-de-France durant les années 90.

Lots séparés et macro-lots

La Région a conservé de cet épisode une phobie des entreprises générales et insiste pour passer désormais tous ses marchés de construction en lots séparés ou en macro-lots. Mais, en même temps, elle n'accepte pas de rémunérer une vraie mission de pilotage du chantier à temps plein.

- Le bardage en Mélèze en façade vieillit et grisaille. Le grisaillement est purement esthétique et n’affecte pas du tout les qualités mécaniques du bois. Mais, avec le recul, l’architecte aurait opté pour un pré-grisaillement, de manière à éviter la mosaïque de teintes que produisent les différences de grisaillement en fonction de l’exposition et du sens du bois. Doc. PP

Dans le cas de ce chantier plutôt compliqué, avec travaux en 3 phases en site occupé, cette absence de pilotage a entraîné un retard de plusieurs mois. Les travaux seront terminés début 2016. Le coût total de l'opération, hors honoraires, se monte à 26 millions d'Euros TTC.

Le Bureau d'Etudes thermiques TPF-i Agence Île-de-France à Bourg-la-Reine, est familier de longue date des atouts du Foamglas. Constitué de verre cellulaire - de petites cellules de verre, hermétiques – le Foamglas affiche une conductivité thermique réduite avec un Lambda de 0,038 W/m.K.

- Le bardage en Mélèze en façade vieillit et grisaille. Le grisaillement est purement esthétique et n’affecte pas du tout les qualités mécaniques du bois. Mais, avec le recul, l’architecte aurait opté pour un pré-grisaillement, de manière à éviter la mosaïque de teintes que produisent les différences de grisaillement en fonction de l’exposition et du sens du bois. Doc. PP

Publi-Information

Les atouts du verre cellulaire

- Le Foamglas a été mis en œuvre de plusieurs manières : collé sur les façades maçonnées, il assure d’un seul coup étanchéité à l’eau et isolation thermique. Doc. PP

La structure cellulaire du Foamglas le rend quasi-inaltérable dans le temps : 50 ans après sa mise en œuvre, sa résistance thermique n'aura pas varié. Pour des bâtiments publics, dont on attend une durée de vie la plus longue possible et pour lesquels les Maîtres d'Ouvrage raisonnent à 40 ou 50 ans, c'est un atout.

De plus, sa structure le rend parfaitement étanche à l'eau, à la vapeur d'eau, à l'air et à tout autre gaz. Le verre cellulaire est rigide, supporte une compression importante sans tassement. Ce qui permet de l'utiliser pour l'isolation thermique des parois enterrées.

Le verre cellulaire est incombustible, insensible à la chaleur, imputrescible, insensible aux insectes et aux rongeurs, incorrodable. Entièrement issu du recyclage du verre, il est exempt de produits toxiques. Il dure aussi longtemps que le bâtiment lui-même, puis il est indéfiniment recyclable.

-

Le Foamglass a été mis en œuvre collé sur une façade en panneaux de bois structurels pour la première fois en France. Doc. Dow Corning

Bref, il présente de nombreux avantages et, malgré tout, un inconvénient important : le Foamglas est cher. Le prix du Foamglas fourni-posé atteint 6 à 7 € par m² et par cm d'épaisseur, contre 2 à 3 €/m².cm d'épaisseur pour de la laine de roche. 1 m² de Foamglas de 10 cm d'épaisseur revient donc à 60 - 70 € HT.

Pose collée sur panneaux de bois structurels

Après avoir convaincu l'architecte, le BE TPF-i a prescrit ce produit pour les parois verticales (Foamglas W+F collé à froid) maçonnées et en bois, pour les toitures en pente (Foamglas Wallboard en solution Sarking avec voligeage et toitures en zinc) et pour les toitures terrasse du lycée (Foamglas T4+ collé à chaud en technique compacte).

- L’ossature porteuse du bardage bois est directement chevillée à travers le Foamglas. Doc. Dow Corning

L'architecte a notamment été séduite par la possibilité, dans 20 ou 30 ans, de changer le parement de façade sans déposer l'ITE. Pour ce chantier, il a fallu développer une solution de pose pour le Foamglas en façade sur panneaux de bois structurels. Ce qui n'avait jamais été entrepris en France pour l'instant.

Alors que ce projet était en phase de conception, Dow Corning, fabricant du Foamglas, ne disposait pas encore de validation technique pour sa pose collé sur des panneaux structurels en bois plein. En même temps que se déroulait l'appel d'offre, l'Apave et l'équipe technique de conception ont rédigé un cahier des charges et obtenu une validation technique pour la pose collée sur panneaux de bois structurel 3 plis.

Sur chantier, l'entreprise Belliard relève un atout lié au verre cellulaire et à son mode de pose collé en façade. Selon Philippe Belliard, « dans le cas d'un chantier long comme celui-ci, la simple pose du produit en façade assure à celle-ci une étanchéité totale à l'air et à l'eau. L'étanchéité à l'eau, à l'air et l'isolation thermique sont réalisées d'un seul coup. Il n'est pas nécessaire de protéger les façades contre la pluie avant pose des bardages ventilés et l'on fait l'économie du pare-pluie. Comme le chantier peut connaître des retards imprévus, c'est un avantage ».

Préfabrications particulières sur site

L'entreprise Belliard a mis en œuvre 1000 m3 de Foamglas sur ce chantier et a développé deux préfabrications particulières pour cette opération. L'une pour le site Maine avec une préfabrication du bardage bois extérieur, l'autre pour le site Bretagne avec une préfabrication des toitures en pente.

- Les ateliers du site Bretagne portent des toitures avec une pente de 45°. L’entreprise Belliard a préfabriqué une centaine de caissons bois supports de couverture, présisolés à l’aide de Foamglas. Doc. PP

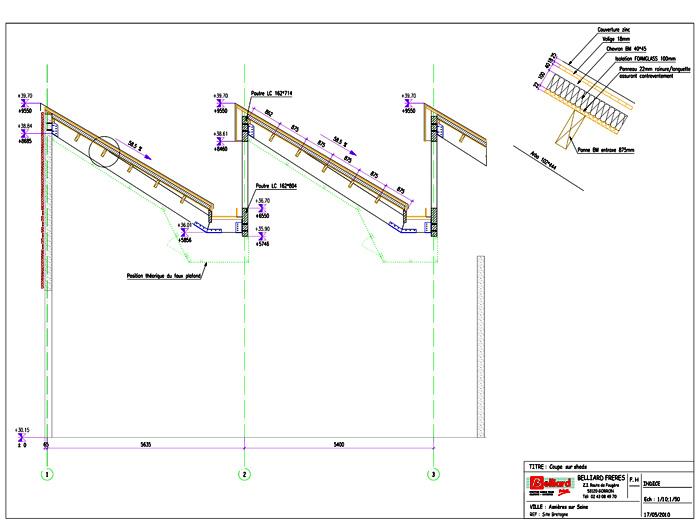

Les ateliers du site Bretagne sont couverts par une toiture à pente prononcée (45°), posée sur charpente en chêne. Cette forte pente, plus la pose à chaud des panneaux de Foamglas en toiture, ont posé de vrais problèmes de sécurité pour les personnels travaillant sur ces toitures.

Belliard a donc conçu des caissons de toiture préfabriqués en atelier. Auto-portants et d'une surface de 3,5 x 4 m, ils sont constitués d'un panneau de bois CTBH hydrofuge, sur lesquels sont fixes les panneaux de Foamglas et les voliges du support de couverture.

- Les supports de toiture des ateliers ont été entièrement préfabriqués par l’entreprise Belliard : gain de temps et amélioration de la sécurité des personnels. Doc. Belliard

La pose de la toiture demeure traditionnelle, mais fait appel à une centaine de caissons préfabriqués supports de couverture. Le zinc de la toiture a été mis en œuvre sur chantier. Le fait que Belliard soit titulaire d'un macro-lot charpente/couverture/isolation-bardage lui a permis de développer cette approche qui accélère le chantier et réduit les risques pour les personnels.

- -

Bonjour, je tiens un petit blog sur Asnières sur Seine, et je serais très heureux de rependre votre article pour mon site ou que vous puissiez expliquez de nouveaux à nos lecteurs ce projet (j'habite à côté de la rue de Maine et ai donc vue sur le Lycée). Pierre.