Des panneaux bois XXL sur du béton structurel pour Paris Asia

La première tranche de l’aménagement de la ZAC Aeroliansparis, à côté de Roissy est en cours d’achèvement.

Publi-Information

22 bâtiments quasiment au bord des pistes de Roissy

© Paris Asia

Entre l’aéroport de Roissy et la zone urbaine de Paris, il restait en tout et pour tout deux zones agricoles. L’une est le triangle de Gonesse, dont la pointe sud devrait être aménagée malgré des réticences associatives.

L’autre, littéralement au pied des pistes, est la ZAC Aerolians, un autre triangle plus ramassé, de 200 hectares, jouxtant par le sud la zone commerciale d’Aéroville. Ce sont les Chinois d’origine Wenzhou installés comme grossistes à Paris et à Aubervilliers qui ont servi de déclencheur.

Le projet Paris Asia Business Center doit leur permettre d’établir leurs activités dans leurs propres murs, en leur ménageant des conditions d’accès idéales. En effet, les acheteurs venus en avion d’Europe ou d’Afrique auront la possibilité de faire leurs courses de façon groupée dans la journée, tandis que l’approvisionnement des négoces se fera par un niveau zéro accessible aux camionnettes et pourvu d’un plafond surélevé de 3,50 m.

Les acheteurs circuleront quant à eux sur des passerelles au premier niveau, tandis qu’un second niveau doit servir d’espace de stockage ou de bureaux. La commercialisation des quelque 388 comptoirs ainsi constitués de surfaces de 200 à 300 m2 sur trois niveaux se fait à l’unité. Au sein de la ZAC, cette première tranche de 8 ha du projet Paris Asia sera opérationnelle à la rentrée prochaine, tandis que la seconde phase est désormais lancée.

Pose des panneaux « longs pans » à l’horizontale

© Lifteam

Un parc d’activité dans l’esprit HQE

Grand Paris Aménagement a fixé un certain nombre de règles environnementales qui peuvent freiner l’engouement des promoteurs : performance énergétique RT2012-30%, traitement de l’eau (toitures végétalisées), aspect visuel.

Le projet porté par le groupe St Germain et articulé par Archifrance tente de contrecarrer la monotonie d’une trame orthogonale et de cellules a priori identiques. L’enveloppe joue donc un rôle inhabituel pour des locaux d’activité, à la fois en termes de performance thermique et de confort visuel. Soit dit en passant, l’acoustique reste secondaire, car les bâtiments ne sont pas situés sur la trajectoire des avions.

Pose des panneaux préfabriqués en doublage extérieur ITE

© Lifteam

Un chantier format XXL

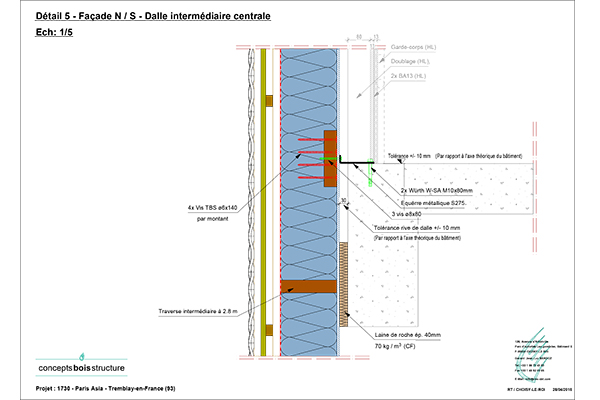

La structure des bâtiments est en béton, ce qui paraît logique compte tenu d’un concept qui transforme le niveau zéro en zone d’accès automobile. L’enveloppe va tantôt faire office d’ITE sur des murs pignon, tantôt se fixer sur des poteaux placés à intervalle de 10 m.

Sylvie Vesier d’Archifrance explique que trois solutions d’enveloppe étaient initialement en lice : briques isolantes, béton cellulaire, bois. Le bois a fait preuve de plus de souplesse, ne nécessitant pas notamment la mise au point de moules spécifiques.

C’est CBS-CBT Lifteam qui a décroché ce chantier de 24 000 m2 censé s’étendre sur 8 mois au rythme de 2 bâtiments et demi finalisés par mois. Le site savoyard d’Ecotim a fabriqué des panneaux grand format, de l’ordre de 3 m sur 10 m, à mettre en œuvre tantôt à la verticale, tantôt à l’horizontale.

Mise en œuvre du métal déployé

© Lifteam

Préfabrication

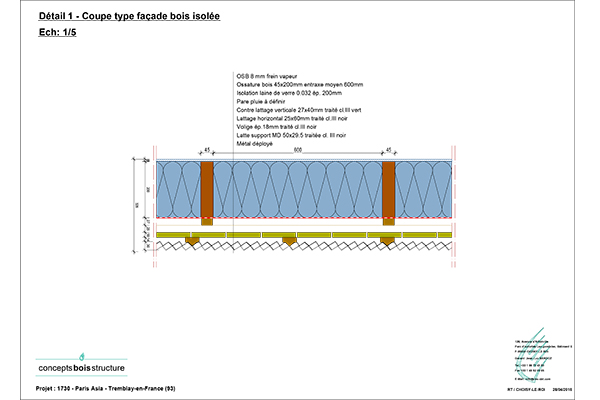

Dans la mesure où les panneaux incorporent 200 mm de laine de roche, ces derniers sont constitués à l’aide de montants KVH de 60x200 ou 50x200 mm avec des renforts ponctuels en lamellé-collé, soit pour le levage, soit pour supporter les menuiseries, et surtout pour les équerres de fixations développées sur mesure et prévues pour s’adapter avec un jeu de +/- 5 cm.

Les poteaux en béton comportent un profil contre lequel les panneaux viennent se caler, équipés qu’ils sont d’un joint d’étanchéité à l’air. Tout est fait chez Lifteam pour éviter les reprises sur chantier, garantir la rapidité de montage à la fois dans la perspective d’une meilleure efficacité économique, et d’un strict respect du planning serré.

Ainsi, les lattes support de la résille en métal déployé sont fixées dès l’atelier sur la volige de pin traité noir autoclave.

.jpg)

Une solution traditionnelle pour une destination qui ne l’est pas.

© Lifteam

Flexibilité

La flexibilité du bois, c’est aussi le BE intégré de CBS-CBT qui délègue un dessinateur sur place. Ce dernier qui va cohabiter le temps voulu avec l’architecte pour définir avec lui toutes les solutions requises, sans aller-retours, en confrontant les sorties 3D.

Le choix du bois bénéficie dans ce cas précis d’un contexte réglementaire favorable. Comme les modules R+1 appartiendront à un seul et même propriétaire, les façades ne sont pas soumises à l’IT 249.

Certes, il s’agit d’un ERP5 impliquant des performances coupe-feu. La façade en ossature bois y participe, couplée avec un doublage intérieur (hors lot) qui viendra renforcer encore la performance thermique.

L’état d’avancement début mai 2017

© Lifteam

Demain dès aujourd’hui

Au cours du chantier, le gros-œuvre a eu de plus en plus de mal à suivre la cadence, au point qu’à la fin, le bois attendait le béton. Par ailleurs, un certain nombre de poteaux ont dû être repris en termes d’altimétrie car les panneaux du bardage venaient se fixer dessus.

Mais globalement, l’association du béton structurel et de l’enveloppe en bois est une réussite porteuse d’avenir. Jean-Luc Sandoz : « On est déjà dans le futur des bâtiments réversibles ».

- Maître d’ouvrage : Paris Asia SAS (Paris)

- Architecte : ArchiFrance (Ferrières-en-Brie, 77)

- BET Bois : AD’ETUDES (Lognes, 77), CBS (Choisy, 94)

- Fourniture : Ecotim (La Rochette, 73)

- Charpentier : Lifteam (La Rochette, 73)

- Surface de plancher : 140000 m²

- Surface bois : 25000 m² (volume : 900 m³)

- Montant des travaux : 75 M € HT

- Coût structure bois : 4,6 M € HT

- Année de livraison : 2017

Source : batirama.com / Jonas Tophoven