Saint-Gobain investit 35 M€ à Chemillé pour répondre au marché de l’isolation

Ce site ouvert en 2010 est complété depuis fin août d’une ligne de laine à souffler d’une capacité de 30 000 t/an. L’occasion de revenir sur la stratégie environnementale du groupe.

Publi-Information

L’affaire est d’importance. En témoigne la présence de Pierre-André de Chalandar, PDG du groupe Saint-Gobain, à l’inauguration, ce 29 novembre, de la ligne de production de laine à souffler sur le site Isover de Chemillé-Melay, entre Angers et Cholet, en Maine-et-Loire. Cet investissement s’élève à quelque 35 M€.

Avec Orange (Vaucluse), où l’unité de production fournit annuellement 22 000 t de laine à souffler de marque Comblissimo, Saint-Gobain avait besoin d’une seconde implantation nationale pour répondre à la demande croissante de ce produit-phare de l’amélioration énergétique des bâtiments.

« En trois ans, le marché français de la laine soufflée a été multiplié par trois », remarque Pierre-André de Chalendar. « Le marché de l’isolation thermique en France est en croissance à deux chiffres », souligne pour sa part Hervé de Maistre, directeur général d’Isover et Placoplatre, « et il est particulièrement tiré par la mise en œuvre par soufflage. » La création de cette ligne de production a commencé en 2017.

Répondre au marché du grand ouest

Jusqu’à l’été dernier, pour répondre à la demande, Isover importait 30 000 t/an depuis ses unités en Espagne et en Italie. Or, reconnaît Hervé de Maistre, « le coût de la laine à souffler augmente de 25 % dès qu’elle est transportée à plus de 500 km. »

Un surcoût que l’industriel dit avoir pris à son compte. Il indique d’ailleurs que la région du grand ouest de la France consomme 40 % du marché national de l’isolation ; ce débouché, à lui seul, justifie cet investissement.

Cependant, en raison du dynamisme du marché de la rénovation énergétique, Pierre-André de Chalendar n’exclut pas la poursuite d’importations pour honorer les commandes qui continuent de croître.

Sur un foncier de 29 ha, la nouvelle unité de production de laine à souffler d’Isover occupe un petit espace (au premier plan) à côté de l’usine de 2010 capable de produire 70 000 t/an.

Un process adapté à l’application du produit

Conçue par les ingénieurs de Global Engineering, un département de maîtrise d’œuvre industrielle de Saint-Gobain, cette nouvelle unité se compose d’un « bout chaud » constituée d’un four électrique de 49 m³ capable de produire 80 t/j de verre en fusion, et de quatre lignes de filage de laine minérale.

Adjuvanté de liants pour le rendre hydrophobe et antistatique, le matériau est transporté par une canalisation pneumatique d’environ 200 m vers le bâtiment « bout froid » dédié au compactage de la laine, à l’ensachage, la palettisation, ainsi qu’au contrôle qualité.

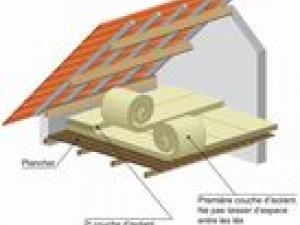

Le produit sort sur des palettes de 36 sacs d’un poids unitaire net de 17,3 kg. Soit le volume nécessaire pour isoler les combles d’une maison de 100 m².

La nouvelle entité est équipée d’un four électrique de production de pâte de verre d’une capacité de 49 m³ et de 80 t/j.

Répondre aux marchés de l’isolation

Pour le PDG du groupe, l’inauguration de l’agrandissement de Chemillé a aussi été un temps fort pour dire son fait au sujet de la poursuite d’ambitions industrielles. « On peut faire de l’industrie lourde en France, parce que le pays possède l’expertise technique et le savoir-faire.

Par ailleurs, l’industrie est un moyen de structurer les territoires. Enfin, l’industrie et l’écologie sont liées : il n’y a pas d’avenir écologique sans l’industrie, et il n’y a pas d’avenir industriel sans l’écologie. »

Une pirouette rhétorique qui l’amène à soutenir : On ne luttera pas contre le réchauffement climatique sans l'industrie. L'industrie n'est pas le problème ; c'est la solution. La présentation de l’usine de Chemillé le conduit même à une affirmation audacieuse et provocatrice : « Cette usine fonctionne à l’électricité, qui en France est très largement verte ; le programme nucléaire français est un moyen important de lutter contre le changement climatique.

Cette usine en est la démonstration : elle émet très peu de CO2. » Le bilan est même annoncé comme très largement positif, puisque pour un 1 kW consommé par l’usine, la laine produite permettrait d’en économiser 300 au cours de la vie du bâtiment isolé.

Pierre-André de Chalendar rappelle par ailleurs que Saint-Gobain s’est engagé à réduire ses émissions de CO2 de 20 % entre 2010 et 2025. « Nous sommes sur cette trajectoire, constate-t-il, et nous avons décidé d’être à zéro émission nette en 2050 dans nos procédés. »

Dans le bâtiment « bout froid » de la nouvelle unité, la laine adjuvantée est compressée en sac de 17,3 kg et mise sur palettes.

Développer les synergies entre activités

Ce développement industriel accompagne aussi le management des entités Isover et Placoplatre. Hervé de Maistre annonce des synergies marketing et de commercialisation de produits des deux marques pour apporter un meilleur service aux clients.

« Nous profitons aussi des compétences techniques de Placoplatre et d’Isover pour apporter des solutions techniques combinées. » Il donne l’exemple des doublages Optimax Habito. Cette gamme associera les plaques de haute dureté de Placo et le système d’isolation des murs sur ossature.

« Les équipes des deux entreprises se sont réunies pour développer un système qui apporte, en maison individuelle, les qualités d’Habito pour le prix d’un doublage Optima. Grace à la rigidité des plaques, la solution permet de se passer des ossatures métalliques verticales. » Ce développement sera distribué dès le début de l’année 2020.

Par ailleurs, Olivier Servant, récemment promu directeur de la prescription pour Placo et Isover et directeur des partenariats CEE, vient d’entamer la restructuration des missions des 30 personnes issues des deux entreprises et quotidiennement auprès des maîtres d’ouvrage, maîtres d’œuvre et entreprises.

Benoit Bazin, directeur général délégué du groupe Saint-Gobain situe ces initiatives dans le cadre plus général de la stratégie Transform & Grow, annoncée fin 2018. « 75 à 80 % des activités servent les marchés de la construction, et les patrons de pays ont à leur main l’intégralité des lignes de produits – le verre, les plafonds, la plaque de plâtre, les mortiers, l’isolation… Ce qui apporte des synergies commerciales et permet de raisonner de manière transversale, par application – la sol, la cloison, la façade… » En France, cette méthode de management serait promise « à de belles perspectives de croissance dans les prochaines années. »

Pierre-André de Chalandar : « On ne luttera pas contre le réchauffement climatique sans l’industrie. L’industrie n’est pas le problème ; c’est la solution. »

Miser sur l’économie circulaire

Visiblement aiguillonné par les débats sur les matériaux biosourcés et le recyclage des produits, Saint-Gobain s’intéresse aussi à l’exploitation des déchets. L’usine de Chemillé incorpore déjà 40 % de verre recyclé dans sa pâte de verre et pourrait passer à 70 % ; celle de Chalon-sur-Saône n’utilise que du calcin à recycler.

Localement, ce sujet est toujours soumis à la disponibilité de la ressource. Par ailleurs, depuis mi-2018, le site d’Orange a mis en place Isover Recycling qui reprend, dans le grand sud-est et en Île-de-France, de vieux rouleaux et panneaux d’isolants en laine de verre pour les incorporer dans le process de production.

« Pour recycler plus, il faudrait, à terme, considérer les bâtiments existants comme une banque de matériaux », explique Pierre-André de Chalandar. « Nous commençons à concevoir des systèmes qui soient faciles à déconstruire. Mais le problème à court terme est celui du tri ; il faut créer ces filières, et ce ne sera possible que si c’est plus intéressant que la mise en décharge. Il faut donc monter le coût de la mise en décharge – et faire la police – pour faciliter le recyclage dans notre secteur. »

Quant au biosourcé, bien qu’il soit considéré comme une niche, il est étudié en R&D sur la base d’une analyse de bilan environnemental. « Nous avons investi il y a quelques années dans une usine d’isolants en fibre de bois », rappelle Hervé de Maistre, l’entreprise Isonat à Mably (Loire). Cependant, pour ce qui concerne les produits à base de laine de verre, la perspective de l’application de la RE 2020 ne l’inquiète pas : « J’attends avec impatience que les normes soient renforcées ! »

Source : batirama.com / Bernard Reinteau