Réfrigération, rafraîchissement et pompes à chaleur sans compression

Lors de l’exposition ChangeNow, plusieurs start-ups ont présenté d’innovantes solutions sans compression pour le froid et la production de chaleur

L’une des difficultés des solutions de réfrigération et de pompes à chaleur classiques est la présence d’un gaz réfrigérant, dont la compression produit de la chaleur, tandis que sa détente absorbe de la chaleur dans un circuit traditionnel de compression.

Bien que ces systèmes atteignent désormais des efficacités annuelles importantes (150% selon l’expression européenne des performances imposée par la Directive ecoDesign), la présence de gaz réfrigérants parfois combustibles, parfois toxiques, parfois contribuant à l’effet de serre (GWP non nul) pose des questions quant à l’intérêt de leur développement.

ChangeNow, organisé par la fondation Solar Impulse

Lors du « sommet pour le changement » ChangeNow, organisé les 30 janvier et 1er février dernier au Grand Palais à Paris par la fondation Solar Impulse, une série de start-ups ont exposé des solutions innovantes qui n’utilisent pas de fluide, ni de compression mécanique pour refroidir ou chauffer de manière thermodynamique.

A la suite du premier vol autour du monde à bord d’un avion solaire, Bertrand Piccard et sa fondation SolarImpulse sont passés à ce qu’ils appellent la seconde phase de leur action en faveur du climat : sélectionner 1000 solutions qui à la fois protègent l’environnement et contribuent à la croissance économique.

Lors de l’exposition ChangeNow, une petite centaine de ces solutions étaient mises en avant par leurs concepteurs. Nous en avons sélectionné 3 qui tournent toutes autour de l’idée de réfrigération, rafraîchissement ou chauffage thermodynamiques sans compression ni fluide : Ubiblue, Equium Energy et Sustain’Air.

Ubiblue et le froid magnétique

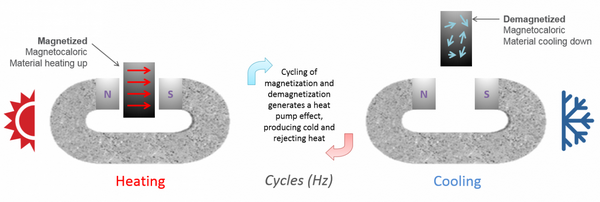

Ubliblue, une entreprise de Strasbourg, développe une solution magnétocalorique. Certains matériaux voient leur température augmenter sous l’effet d’un champ magnétique et diminuer lorsque le matériau n’est plus soumis au champ magnétique. Cet effet est réversible et quasi-instantané.

Découvert en 1881 par le physicien Emil Warburg, l’effet magnétocalorique a été théorisé par Pierre Curie en 1895. On lui doit notamment la « température de Curie », c’est-à-dire la température à laquelle cet effet est le plus important. Elle est différente pour chaque matériau.

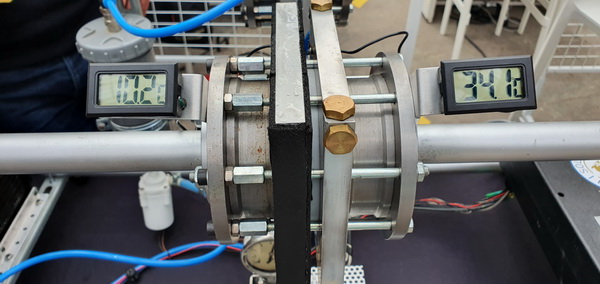

La puissance de production ou d’absorption de chaleur d’un système construit à partir de l’effet magnétocalorique dépend de la sélection des matériaux, de leur masse et de leur forme. ©Ubiblue

Ubiblue a construit des cellules de base, dans lesquelles des aimants permanents – traduction : sans alimentation électrique – créent un champ magnétique rotatif qui applique une série de magnétisations-démagnétisations sur le MCM (MagnetoCaloric Material ou Matériau MangétoCalorique).

Un fluide à base d’eau glycolée assure le transfert de chaleur entre la source chaude et la source froide. Le dégivrage d’effectue par inversion de cycle. Ubiblue dispose d’unités de 20 et de 50 kW froid. Comme ce sont des machines « monophasiques » (où le fluide ne change pas de phase), elles sont simples à monter en série pour augmenter le ΔT ou en parallèle pour accroître la puissance.

Des expériences menées avec le Cerema ont montré une économie d’énergie de 65% par rapport à un système à compression de même puissance, utilisant le CO2 comme fluide. Depuis, Ubiblue a amélioré l’architecture de ses machines et estime que l’économie d’énergie sera encore plus importante avec ses nouvelles séries.

La solution Ubiblue ne comporte en effet pas de compresseur, donc ne produit ni bruit, ni vibrations. La machine contient une pompe de circulation de l’eau glycolée pour le circuit d’échange qui fonctionne à basse pression (< 1 bar), affiche un GWP nul et, selon Ubiblue, permet d’atteindre un ROI (Rate of Return on Investment, temps de retour sur investissement) inférieur à 3 ans en France aujourd’hui. Voire moins, dans les pays où le coût de l’électricité est plus élevé.

Toutes les températures sont atteignables, jusqu’à de la cryogénie à -80°C. On peut concevoir des solutions de froid industriel, de froid commercial, de climatisation, de chauffage ou de production d’ECS avec les machines magnétocaloriques d’Ubiblue, qui, par ailleurs, demeure très discret quant à la nature précise de ses MCM.

Ubiblue, qui estime détenir une rupture technologique qui adresse un marché immense, envisage un chiffre d’affaires de 1,5 million d’€ en 2020, puis la vente de co-développement à partir de 2021 pour porter le CA à 3,58 M€, avant d’investir dans la construction d’une usine en 2023 et d’atteindre un CA de 15 M€. Les premiers codéveloppements auront lieu en climatisation automobile et en froid domestique. ©PP

Equium Energy et sa pompe à chaleur acoustique

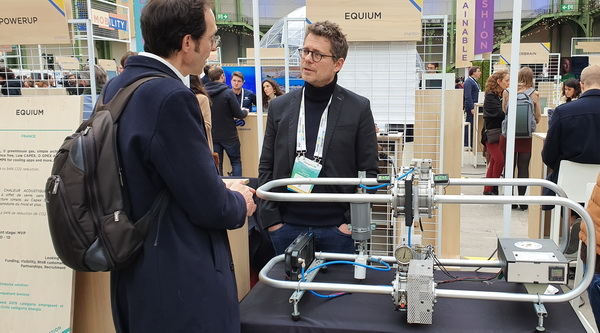

Installée à Palaiseau (91) et à Saint-Herblain (44), Equium Energy utilise les ondes acoustiques pour comprimer de l’hélium et produire ou absorber de la chaleur.

Equium convertit de la chaleur en froid en utilisant l’énergie acoustique amplifiée par la chaleur. Il faut une source de chaleur à 200°C ou de la vapeur à 180°C. L’idée consiste à récupérer de la chaleur fatale de process industriel, de moteurs thermiques, … ou du solaire thermique pour produire du froid.

Le premier marché visé est celui des bateaux – croisière, cargos, etc. – qui ont besoin de froid : récupérer la chaleur de leurs moteurs, au lieu de faire tourner d’autres moteurs pour produire de l’électricité et alimenter des groupes froids.

Ce procédé de production de froid consomme très peu d’électricité, seulement pour apporter la chaleur au circuit acoustique et l’évacuer. Equium Energy estime que, par rapport à un groupe froid de capacité identique, sa solution consomme 70% moins d’électricité.

D’autres applications de cette technologie sont possibles, notamment la cogénération, la trigénération (chaleur, froid et électricité) ou l’amplification du rendement des chaudières. Equium estime que sa boucle acoustique, ajoutée à une chaudière, serait capable de doubler son rendement. Au moment où tous les constructeurs cherchent des solutions pour dépasser le rendement théorique de 111% sur PCI des chaudières à condensation, pourquoi ne pas essayer ?

Un prototype industriel de 100 kW froid sera mis en service en 2020.

Pour l’instant, Equium Energy a construit 6 boucles de 15 kW. Une boucle est un circuit fermé avec deux échangeurs – apport et évacuation de chaleur – séparés par un milieu poreux. L’onde acoustique progressive se met en résonance dans le tube. Chargées à l’hélium, ces boucles ne comportent pas de pièce mobile. ©PP

Sustain’Air combine le rafraîchissement adiabatique et le froid par dessiccation

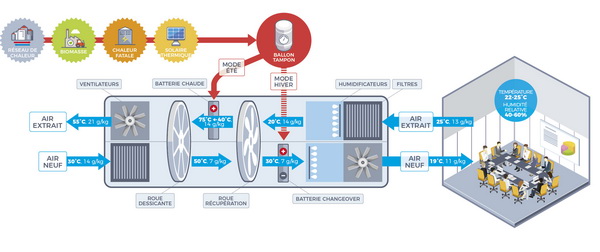

Le rafraîchissement par dessiccation – un circuit où l’air neuf est asséché, puis réhumidifié pour abaisser sa température – est connu de longue date. Plusieurs industriels européens, dont Munters s’étaient lancés dans l’industrialisation du procédé. Référence remarquable, les bâtiments de la cour européenne de justice à Luxembourg sont traités de cette manière depuis plus de 20 ans.

Bien qu’elle soit nettement moins consommatrice en énergie, la technologie n’a jamais vraiment décollé cependant, car elle aboutissait à des CTA sensiblement plus volumineuses que les équipements classiques avec batteries froide et chaude alimentées par des groupes externes. De plus, elle demande un entretien particulièrement attentif pour maintenir son rendement.

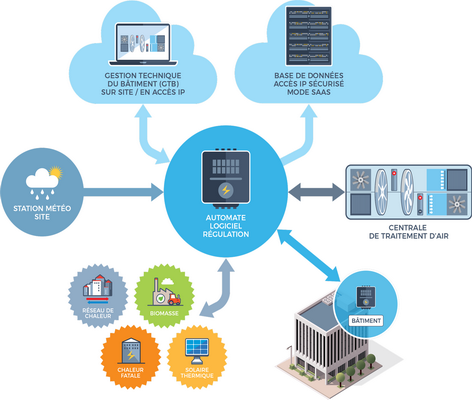

Installé à Biot (06) Sustain’Air table cependant sur sa maîtrise du dimensionnement des roues dessiccantes, développée avec Armines, ainsi que sur son algorithme de régulation pour réduire le volume des machines, maîtriser leurs coûts et garantir leur fiabilité dans le temps. Sa CTA combinant dessiccation et solution adiabatique est baprtisée Zéphyr.

En 2015, l’entreprise a été lauréate de l’appel à projet « Refroidir sans réchauffer la planète », géré par l’Ademe. En 2017, Sustain’Air a équipé des bureaux à Sophia-Antipolis – pas ceux de l’Ademe – et déposé plusieurs brevets. En service depuis octobre 2017, une autre installation à l’Opéra de Nice montre une réduction des consommations d’énergie de 60% par rapport à la CTA classique antérieure et une baisse des émissions de CO2 de plus de 65%.

Dalkia a retenu la solution Sustain’Air pour un appel d’offre portant sur la rénovation du traitement d’air d’un Centre Aquatique en Alsace. Grâce à la technologie Zéphyr, Dalkia s’est engagé dans un contrat de performance énergétique sur une baisse de 30% des consommations d’électricité.

En partie basse de la CTA de Sustain’Air, l’air neuf traverse une roue dessiccante en gel de silice : il est déshumidifié et chauffé. Il traverse ensuite la roue (en aluminium) de récupération de froid de la veine d’air extrait qui abaisse sa température. Enfin l’air neuf est humidifié (process adiabatique) avant d’être soufflé dans le local. Sustain’Air estime que de l’air extérieur à 32°C sera traité par son système et soufflé dans le bâtiment à une température comprise entre 18 et 20°C, avec un taux d’hygrométrie contrôlé. Le système requiert une température de 80°C pour régénérer la roue dessiccante. ©Sustain’Air

L'auteur de cet article