Quels emplois pour l’hydrogène dans le bâtiment ?

Au salon Hyvolution, nous avons fait le point sur les usages de l’hydrogène dans les bâtiments et sur les chantiers : secours électrique, combustion, soudage et autonomie énergétique.

Publi-Information

Commençons par la combustion de l’hydrogène dans des chaudières. Le groupe BDR Thermea exposait au salon Hyvolution, qui s’est tenu à Paris les 1er et 2 février Porte de Versailles. Il défend deux aspects de la combustion : des chaudières alimentées à 100% en H2, de l’hydrogène produit au pied de la chaudière et injecté sous forme de mélange gaz naturel/H2 dans la chambre de prémélange air/combustible de la chaudière.

Pas plus de 2% de H2 dans les réseaux de gaz naturel

Massifier la première approche, combustion de 100% d’hydrogène dans les chaudières, suppose le développement de réseaux de distribution d’hydrogène. Selon le GRT Gaz, qui exposait aussi à Hyvolution, ce ne sera pas le cas en France, sauf de manière très localisée à titre d’expérimentation. Après avoir envisagé de mélanger jusqu’à 20% de H2 dans les réseaux de gaz naturel, les Pouvoirs Publics s’orientent plutôt vers un maximum de 2% d’hydrogène dans les réseaux de distribution publique de gaz naturel.

Le GRT Gaz participe à des programmes européens qui visent à construire des infrastructures de transport d’hydrogène pour alimenter des industriels en France et en Allemagne, notamment. ©PP

En l’occurrence, on ne sait pas trop par qui, quand, comment, ni pourquoi cela a été décidé. Il y a trois ans, la limite de 20% de H2 dans les réseaux de gaz naturels avait été évoquée. Cette décision, en tout cas, ferme le marché français aux chaudières tout H2 développée par BDR Thermea et fabriquées en Italie.

Pourtant, une chaudière tout H2 fonctionne sensiblement aux mêmes températures et pressions que des chaudières au gaz naturel. Le seul risque, déjà connu avec le gaz naturel, les gaz de pétrole liquéfié et le fioul, est l’apparition de Nox. Les Nox ou oxydes d’azote se forment en effet par la combustion chimique de l’oxygène et de l’azote de l’air, lors d’une combustion à très haute température (> 1300°C). Toute la difficulté que BDR Thermea a réussi à maîtriser est donc la réduction de la température de combustion du H2.

Menée par BDR Thermea, l’expérimentation de Rozenburg en Hollande porte sur la modernisation d’une chaufferie existante dans un bâtiment de logement sociaux. Trois chaudières à hydrogène sont alimentées par un court réseau, issue d’une station d’électrolyse de l’eau toute proche. BDR Thermea a également installé une chaudière 100% H2 en France à Chateauneuf. ©BDR Thermea

Si la France ne développe pas de réseaux ou de zones exclusivement alimentées en H2, les chaudières murales tout H2 de BDR Thermea devront trouver leur marché ailleurs en Europe. Il est assez probable que nous en apprendrons davantage à ce propos durant le salon ISH qui se tiendra à Francfort du 13 au 17 mars prochains.

La seconde stratégie de développement des chaudières H2, que BDR Thermea poursuit en partenariat avec le français Bulane depuis 2021, demeure parfaitement valable en France. Au pied de chaque chaudière est placé un électrolyseur Bulane dyomix Plug’In Hybride Hydrogène. Il produit de l’hydrogène qui, mélangé au gaz naturel, alimente la chaudière.

Pour obtenir le marquage CE et avoir le droit d’être vendues sur le marché européen, les chaudières sont testées avec un mélange contenant 23% d’hydrogène. Ce qui fournit une sorte de plafond possible. L’équation économique et sa justification environnementale sont plus complexes. L’hydrogène, pour contribuer à la décarbonation du mélange, doit être produit à partir d’électricité vert ou nucléaire. L’un et l’autre ont beaucoup augmenté depuis 18 mois.

Outils, groupes électrogènes et engins de chantier

Pour le chantier, Bulane fabrique et commercialise un groupe de soudage fonctionnant à l’eau. Traditionnellement, on utilise des postes de soudage fonctionnant avec un mélange d’oxygène et d’acétylène. Ces bouteilles sont lourdes et il faut s’assurer de leur réapprovisionnement.

Bulane a développé deux groupes de soudage mobiles et les présentait à Hyvolution, le Dyoflam 2 et le Dyoflam 3. Ils sont alimentés seulement en eau grâce à un bidon de 0,25 litre (50 mm d’autonomiepour le Dyoflam 2) ou de 5 litres (17 h). On les branche à une prise électrique (monophasée, 230 Vac, 16 A). L’électrolyseur qu’ils contiennent se met immédiatement en route et produit de l’hydrogène pour une soudure Oxy-hydrogène.

Les deux groupes Dyoflam mobiles proposent 4 modes de fonctionnement : brasage, soudo-brasage, micro-flamme et oxycoupage. Pour les travaux en ateliers ou en usine, Bulane propose des groupes Dyoflam de 4 à 12 kW de puissance. ©Bulane

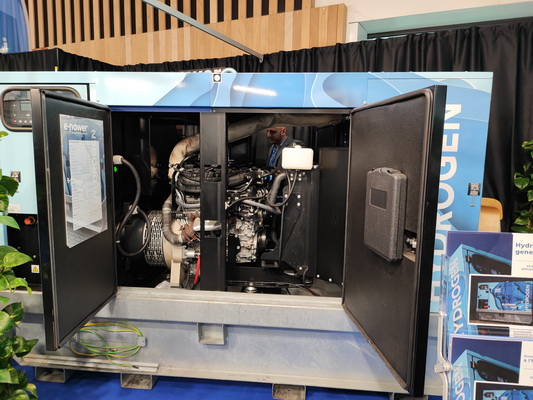

L’autre usage de l’hydrogène très présent à Hyvolution est le groupe électrogène destiné au secours électrique, à l’alimentation des chantiers ou des manifestations temporaires. Plusieurs fabricants exposaient des groupes de puissances très diverses. Loxam et Kiloutou en proposent déjà à la location.

Le Français Powidian, par exemple, offre une gamme de groupes électrogène qui va de 3,5 kVA pour le MobHyl Power S4D, jusqu’à 110 kVA avec le modèle M110 MobHyl Power. Powidian propose également les mini-centrales électriques Sages pour les sites isolés et non-raccordés au réseau. Utilisant le soleil (photovoltaïque) et le vent, elles produisent de l’hydrogène par électrolyse et stockent de l’électricité dans des batteries pour assurer une alimentation fiable nuit et jour. ©PP

L’industriel Belge e-power (ex-Europower Generators) fabrique un groupe électrogène de 45 kVA. ©PP

Les premiers engins de chantier à l’hydrogène ont fait leur timide apparition. Haulotte, par exemple, présentait à Hyvolution sa gamme de nacelles électriques tout terrain Pulseo. Elles fonctionnent sur batteries et peuvent recevoir une pile à combustible avec stockage d’hydrogène qui produit de l’électricité pour accroître l’autonomie de la nacelle. Cette pile à combustible se présente sous forme d’un compartiment extractible et interchangeable. Quand tout le H2 est consommé, on extrait le compartiment, on le remplace par un nouveau et le compartiment extrait est envoyé en rechargement.

Sylfen vise l’autonomie énergétique des bâtiments tertiaires

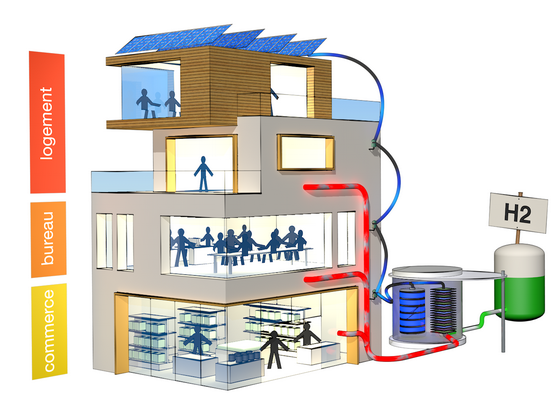

De son côté, Sylfen a conçu le "smart energy hub", une solution modulaire de 50 kW de puissance pour l’instant, jusqu’à 500 kW d’ici deux ans qui assure la production d’hydrogène par électrolyse, le stockage de l’hydrogène et la production de chaleur et d’électricité dans une pile à combustible.

Sylfen assure l’ingénierie de ses Smart Energy Hub pour chaque bâtiment, notamment l’optimisation du stockage de H2. L’entreprise fournit les appareils calibrés selon les besoins du bâtiment, ainsi que la GTB qui pilote les Smart Energy Hubs. Il faut environ 100 kWc de panneaux photovoltaïques pour un Smart Energy Hub de 50 kW. ©PP

Sylfen estime pouvoir couvrir 80 à 100% des besoins de chaleur, de rafraîchissement et d’électricité des bâtiments de 1000 à 10.000m². Sylfen utilise une invention du CEA : un appareil réversible qui assure à la fois l’électrolyse de l’eau et fait office de pile à combustible. Ce système produit de la chaleur à 700°C. Ce qui facilite sa récupération pour le chauffage, la production d’eau chaude sanitaire et la production de froid par des machines à absorption. Une première expérimentation est en cours au Stade de France avec Engie Solutions. ©Sylfen

L'auteur de cet article