Recticel se donne les moyens d’atteindre le “zéro carbone”

Pour une construction plus durable, Recticel annonce ses objectifs "zéro carbone" à 2030 et 2050. Le groupe compte y parvenir via les économies d’énergie, la production d’électricité, les solutions PU éco-conçues…

Photo : Le site de Bourges (32.000 m2 couverts) est le siège social de Recticel Insulation France et son unité de production de panneaux PIR. (© Recticel)

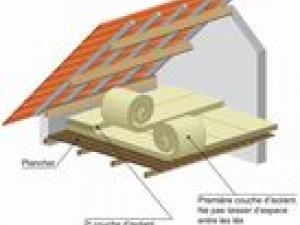

Ces dernières années, le groupe européen Recticel se restructure pour se concentrer sur l’isolation. La marque Recticel Insulation, avec ses panneaux en polyuréthane rigide PIR d’une part, et de l’autre, les panneaux thermo-acoustiques en polyuréthane souple, représente le gros de l’activité de Recticel. En y ajoutant les panneaux sous-vide Turvac et les solutions TriMo d’enveloppe du bâtiment à base de laine minérale (depuis le rachat de l’entreprise slovène en 2022), le groupe propose un large éventail de solutions pour isoler du sous-sol au toit des bâtiments de tous types, par l’intérieur et l’extérieur.

Les deux sites français fournissent le marché national et d’Europe du sud.(© EJH)

Une feuille de route ambitieuse

Recticel a rejoint récemment le “Science Based Targets” (SBTi), un programme international qui encourage les actions concrètes en faveur du climat en validant les objectifs de réduction des émissions de GES que se fixent volontairement les participants.

Pour devenir une entreprise “Net Zero” (zéro carbone) et coller aux objectifs de l'accord de Paris sur le climat, qui visent à limiter le réchauffement de la planète à +1,5°C d’ici 2030, Recticel s’engage dans un premier temps à travailler sur sa consommation et sa production d’énergie.

A l’horizon 2050, les efforts de l’industriel porteront sur les émissions indirectes liées à son activité ; comme les achats de marchandises et de matières premières, les déplacements domicile-travail, la phase de durée de vie des produits et celle de leur fin de vie (traitement des déchets). Il s’agit donc de travailler avec les différents partenaires concernés, ce qui s’avère plus complexe.

Les usines françaises dans la course

Les deux sites Recticel Insulation France sont concernés au premier chef par cet engagement. L’un et l’autre ne fonctionnent déjà plus qu’à l’électricité.

En 2023, le site de Bourges, qui fabrique depuis 2012 des panneaux isolants PIR (Poly Isiocyanurate Rigide), a commencé à mettre en place des actions pour réduire sa consommation électrique : surveillance et analyse des consommations de chaque machine ont déjà permis de réduire la consommation globale de l’usine de 10 % par rapport à l’année précédente.

Par ailleurs, les luminaires actuels vont être remplacés par des éclairages à LED avec détecteur de présence ; le four d'emballage va être optimisé et la production d'électricité solaire est à l’étude (les sites de production du groupe sont tous concernés par l’installation de panneaux photovoltaïques).

L’usine de Bourges, entièrement automatisée, fabrique annuellement plus de 5 millions de m² de panneaux isolants et peut encore augmenter la production de sa ligne.(© EJH)

Collectées dans l’usine, ces poussières de polyuréthane sont compactées et expédiées en Allemagne pour être valorisées par un fabricant de revêtements de sol. (© EJH)

L’usine de Saint-Barthélémy-d’Anjou, près d’Angers, a elle, une spécificité plus marquée dans le réemploi de matière. Spécialisée dans la mousse de polyuréthane agglomérée, elle fabrique depuis 2017 des panneaux d’isolation acoustique constitués à 70 % de matière recyclée.

Le site a organisé une filière de collecte en partenariat avec Eco-Mobilier. En 2022, l’usine a valorisé 50.000 matelas en mousses de polyuréthane et vise le recyclage de 5.000 tonnes de matelas en 2025.

Une étude comparative PU - laine minérale

Recticel développe des solutions répondant à certaines exigences de la RE 2020 et compte le démontrer.

Une étude réalisée pour le compte de l’industriel par le bureau d’études New Energie Carbone/Concept/Construction, compare deux solutions isolantes et structurelles pour une application donnée : à base de laine de roche, d’une part, et du panneau PIR Powerdeck +, d’autre part.

Dans la perspective de l’application prochaine de la RE 2020 dans l’industrie et le tertiaire, l’objectif était de montrer l’impact d’un matériau par rapport à un autre sur une solution constructive.

Le bâtiment retenu est de type industriel ; il mesure 60 m de long x 25 m de large et 10 m de haut, avec une couverture membrane d’étanchéité et une pente de 3,5 %. La trame de charpente est de 6 m et l’entraxe des pannes est de 2,07 m.

Les calculs sont basés sur les FDES de chaque produit.

Notons que pour 100 mm d’épaisseur de produit, le Powerdeck+ affiche 15,1 kg de CO2 eq/m², contre 17 kg de CO2 eq/m² pour la laine de roche étudiée, soit un bilan C à peine inférieur. Tout est dans l’épaisseur à mettre en œuvre pour obtenir une résistance thermique satisfaisante ; sachant que le poids de l’isolant a un fort impact sur la structure nécessaire pour le supporter.

Des résultats en faveur de l’isolant polyuréthane

Les calculs montrent que :

- Pour une structure acier, la réduction de l’empreinte carbone du bâtiment représente 72 tonnes d’émissions de CO2 évitées sur l’ensemble du cycle de vie avec la solution Powerdeck+ 120 mm (-17 % par rapport à une laine de roche 110 mm, posée en deux couches, pour atteindre une même résistance thermique R autour de 5,45). Pour ce qui est du coût de la construction, l’économie d’acier + isolant est de 91 k€. De plus, le bâtiment gagne 120 mm de hauteur libre.

- Dans le cas d’une ossature bois, la solution avec Powerdeck+ offre un gain de 33 tonnes d’émissions de CO2 évitées sur l’ensemble du cycle de vie du bâtiment (-19 % par rapport à une laine de roche 110 mm en deux couches, pour atteindre une R de 5,45). Et l’économie de bois + isolant représente 30 k€. Par ailleurs, le bâtiment gagne 300 mm de hauteur libre. (Pour la partie structure, les calculs ont été réalisés par le BET Arest).

Autrement dit, dans le cadre actuel des calculs RE 2020, les résultats montrent l’intérêt de la solution Powerdeck+, par rapport à la laine minérale choisie pour l’étude comparative, du point de vue de l’empreinte carbone du bâtiment comme de celui du coût de construction.

Bien sûr, d’autres critères entrent en ligne de compte dans un projet de bâtiment …

Le polyuréthane est certes l’un des matériaux les plus performants en matière d’isolation thermique (λ jusqu’à 0,022 W/m.K) et il contribue à améliorer les performances énergétiques du bâti. Reste qu’il est issu de la pétrochimie, ce qui du point de vue environnemental n’est pas à proprement parler “vertueux”.

Et qu’il ne se recycle pas facilement.

Favoriser les systèmes détachables

Dans le cadre de la REP (Responsabilité Elargie du Producteur), Recticel travaille sur le sujet de l’éco-conception de ses produits. Il coopère avec l’éco-organisme du bâtiment Valobat pour mettre en place la collecte des déchets de chantier et s’investit dans la recherche de solutions de recyclage de ses produits au moment de la fin de vie du bâtiment, de sa rénovation ou de changement de sa destination.

Aucune solution simple de réemploi du matériau n’est encore développée. En attendant, l’objectif premier est de simplifier la récupération des panneaux, en favorisant les mises en oeuvre qui permettent de désassembler les structures et de trier les matériaux.

Les assemblages collés contaminent les panneaux (colle, membranes, plaques de plâtre, etc.) et compliquent voire empêchent la séparation des composants. Pour la mise en œuvre de chacun de nos produits, une alternative existe, affirme l’équipe de Recticel Insulation. Et de citer la fixation mécanique (par exemple, des panneaux Powerwall ou Powerdeck), le lestage des produits de toiture (par exemple, l’Eurothane Br-Bio), ou encore la pose en rail (par exemple, du Simfocor ou du Silentwall).

Le fabricant s’emploie à promouvoir ces solutions et à ne travailler que sur des solutions éco-conçues, qui faciliteront le démontage et le tri des matériaux en vue de leur futur recyclage.

Une partie de l’équipe franco-belge de Recticel Insulation : de g. à dr., Rémy Perrichon, directeur prescription et développement pour la France, Peggy Matthys, directrice marketing du groupe, Cédric Bara, directeur des opérations pour la France, et Dirk Vermeulen, directeur technique du groupe. (© EJH)

Bientôt un polyuréthane plus “vert” ?

Autre action en faveur d’une empreinte environnementale allégée : l’industriel travaille sur le “bio-sourcing” et devrait lancer dans les prochaines semaines un produit composé à 25 % de bio-MDI, un isocyanate issu du végétal qui va faire évoluer l’image du panneau de polyuréthane (en attendant que son origine végétale soit prise en compte dans les calculs de la RE 2020).

Ce produit sera d’abord utilisé dans les usines belges et néerlandaises. Nous attendons l’arrivée de ce nouveau produit sur le marché français avec impatience !

*Le marché français contribue pour un peu plus de 20 % au chiffre d’affaires du groupe (soit environ 90 millions d’euros), qui emploie plus de 3 500 salariés dans 19 pays (dont 120 en France).

L'auteur de cet article