Une isolation projetée fait renaitre une façade

Après un an de travaux, les façades du lycée François Cevert d’Écully (69) présentent une isolation par l’extérieur continue et des menuiseries isolantes.

Pour rénover esthétiquement et thermiquement la façade du lycée François Cevert à Écully (69 construit dans les années 80, la maîtrise d’oeuvre a retenu un enduit projeté.

Le goût architectural a changé et les nécessités d’économie d’énergie et de gestion des charges ont fortement évolué. Construit en 1982, le lycée professionnel de mécanique François Cevert d’Écully (69) – du nom du champion de Formule 1 décédé en 1973 –, termine actuellement une cure de jouvence complète.

Le projet de rénovation a été lancé en 2010 par la Région Rhône-Alpes, le maître d’ouvrage ; le chantier ouvert en 2017 se terminera juste avant la rentrée en septembre prochain. Les architectes Jean-Pierre Blondeau (Garbit & Blondeau) et Didier Dalmas (Atelier Didier Dalmas architectes associés) ont entièrement remanié l’enveloppe de l’ouvrage pour répondre aux prescriptions globales contenues dans le programme architectural de cet établissement ainsi qu’au référentiel de qualité environnementale de la Région, désormais Auvergne-Rhône-Alpes.

Parmi les objectifs de confort figuraient notamment un seuil d’au maximum 40 heures par an d’inconfort d’été (soit plus de 27 °C) dans les salles de classe, et de 80 h/an d’inconfort d’été dans les ateliers. La rénovation en site occupé de cet établissement d’une superficie totale de plancher de 12 366 m² a porté sur l’ensemble de son enveloppe et de ses équipements : murs et menuiseries extérieures, toiture-terrasse, ventilation, chauffage… Au total, la facture de cette remise à neuf s’élève à 8,4 M€.

Le bâtiment construit au début des années 80 présentait une enveloppe des panneaux préfabriqués en béton, avec d’importants décrochés de façades. Ce qui interdisait la pose d’une isolation traditionnelle par l’extérieur.

Isoler les façades et les toitures

Réalisé avec une structure de dalles et de panneaux préfabriqués en béton, ce bâtiment témoigne des choix de cette époque. Les façades à parement de béton lavé présentaient de nombreux décrochés architectoniques.

D’un style très marqué, ces parements étaient cependant très peu isolés : juste quelques centimètres sous le plaquage intérieur. Elles présentent aujourd’hui un aspect lisse et rectiligne, qui témoigne d’un profil très typé « boite à chaussures », caractéristique des constructions surisolées.

Des différences d’au maximum 20 cm entre les différentes parties au nu extérieur, interdisaient pratiquement d’isoler l’ouvrage par l’extérieur par la fixation classique de panneaux.

La projection de l’enduit isolant IsolTeco d’EdilTeco, à base de chaux, de ciment et de billes de polystyrène, a été réalisée en quatre passes. La surface de finition a été traitée avec un isolant VPI à base de mortier de ciment et de billes de polystyrène.

Le choix technique de l’entreprise

L’entreprise locale Rolando-Poisson, titulaire du lot façades, a retenu la solution d’une projection d’enduit composé de chaux chargée en billes de polystyrène. Ce produit IsolTeco du fournisseur EdilTeco présente l’avantage de répondre parfaitement à la demande ; avec 20 cm d’épaisseur de matière – le maximum permis par le produit – il permet d’atteindre une résistance thermique globale de 3,45 m².K/W, soit 4,5 m².K/W en y ajoutant l’épaisseur de béton.

Cependant, il demande de respecter un process de pose relativement précis pour s’assurer du bon déroulement du chantier et du résultat général des travaux.

Démonstration de projection d’enduit sur une façade (sur un autre chantier)

Dressage de l’enduit

Un matériau qui impose une rigueur de chantier

Phase 1 : bien nettoyer la surface à projeter. Après 40 ans, le parement a dû être décrassé de tous les dépôts reçus, et certaines parties peintes ont été décapées.

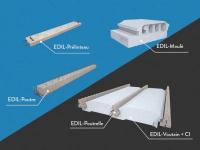

Phase 2 : poser les profilés de départ au bas de la paroi, de 15 cm d’épaisseur, et sur les encadrements de fenêtre. Une précaution indispensable au regard de la charge de matériau.

Phase 3 : préparer la pompe à projection du béton. Le mélange de chaux, de ciment et de billes de polystyrène proposé en sac de 60 l (14 kg) par le fournisseur est mélangé dans la trémie de la pompe à raison de 9 l d’eau par sac. L’équipement demande cependant une mise au point : la machine est équipée d’un mélangeur à hélice pleine, l’alimentation de la vis est augmentée en agrandissant la jaquette en sortie de la trémie, la pression de projection est légèrement diminuée pour éviter le rebond des billes, le tuyau est remplacé par un modèle d’une dimension unique sur toute sa longueur et équipé d’une buse de 14 mm de diamètre, plus large que celle utilisée pour les enduits classiques.

Phase 4 : Réaliser une couche d’accroche avec un gobetis de 1 cm, au maximum 2 cm.

Phase 5 : réaliser les différentes passes par couche de 3 à 5 cm. Ces phases sont les plus délicates, car le produit très souple demande de respecter des contraintes de température – de 5 °C à 28 °C –, d’humidité – pas de pluie durant l’application ou le séchage – et de délai de séchage entre chaque couche. Ce qui a causé des difficultés de gestion du chantier au cours de l’hiver dernier, le traitement des façades ayant demandé un total de quatre passes d’IsolTeco.

Phase 6 : poser les baguettes sur la dernière couche d’isolant.

Phase 7 : finir la surface avec un monocouche allégé de chez VPI (groupe Vicat) composé d’un mortier hydraulique et de billes de polystyrène.

Passer à un niveau basse consommation

Comme toute isolation par l’extérieur, cette solution interdit tout pont thermique et effets fantôme du support. À noter qu’à la différence d’un isolant souple classique revêtu d’un enduit armé, il présente une plus grande dureté et une plus grande résistance aux chocs. Commencé au début de l’été 2018, ce chantier sur l’ensemble des surfaces béton existantes a été terminé ce mois de juin.

Le « manteau » isolant présente une surface désormais plane et épurée. Aux travaux sur les murs s’ajoutent ceux sur les menuiseries et la terrasse. Pratiquement sans isolant depuis la livraison du bâtiment, la dalle de toiture a reçu une isolation de 16 cm en polyuréthane ; la résistance thermique calculée est de pratiquement 7 m² K/W.

De même, l’ensemble des menuiseries extérieures ont été changées : les modèles posés affichent une performance thermique Uw de 1,6 W/m² K et un facteur solaire (TLW) de seulement 0,57. De quoi isoler et éclairer naturellement les salles de cours sans éblouir.

De nouvelles menuiseries performantes

En outre, le niveau d’étanchéité à l’air associé à la pose des nouvelles menuiseries renforce la performance énergétique globale de l’enveloppe : la fuite se limite à moins de 1,5 m³/h/m² sous 4 Pa dans les locaux anciens, et à 1 m³/h/m² dans les locaux neufs.

Des solutions techniques aussi draconiennes permettent aux concepteurs d’atteindre un très faible niveau de déperdition afin de parvenir à consommation d’énergie infiniment plus faible qu’initialement : il devrait se situer à 30-35 kW/m² de surface dans l’oeuvre (SDO) et par an. Ce chantier atteint ainsi un objectif de consommation pratiquement deux fois inférieur à celui fixé par la réglementation thermique (60 kWh/m².an).

Performance et confort

La revue complète de l'isolation de cet établissement a été l'occasion de généraliser l'implantation de la ventilation mécanique dans tous les espaces : du simple flux dans les salles de cours, du double flux dans les ateliers qui comptent pour pratiquement 40 % de la surface construite du lycée.

La puissance de chauffage nécessaire étant bien moins importante – théoriquement, 760 kW - est désormais fournie par une cascade de deux chaudières à condensation de 390 kW chacune associée à une régulation par vanne trois voies. Bien que les charges de fonctionnement aient été alourdies par l'alimentation en électricité d'une douzaine de centrales de traitement d'air, le gestionnaire du lycée devrait à coup sûr enregistrer une sensible diminution des charges.

Les acteurs du chantier

Maître d’ouvrage : Région Auvergne-Rhône-Alpes

Maître d’ouvrage délégué : SERL Aménagement

Architectes : mandataire, Garbit & Blondeau Architectes ; cocontractant, Atelier Didier Dalmas Architectes Associés

BET Structure : GES, Bron

BET HQE : Arbor&Sens

Démolition, curage, désamiantage : Razel BEC, Bron

Gros oeuvre : Ellipse, La Ricamarie

Façades, enduit projeté : Rolando-Poisson, Saint-Fons

Menuiseries extérieures : CPB, Oullins, et Chosset & Luchessa, Rillieux-la-Pape