La construction paille poursuit sa montée en puissance

Aux lendemains du premier congrès national du Réseau Français de la Construction en Paille*, où en est-on de la construction à base de paille ? Tour d’horizon avec Gabriel Martinez, coordinateur général du RFCP.

La construction paille participe au développement d’un urbanisme raisonné, responsable et durable. (©RFCP)

Lentement mais sûrement, les constructions isolées en paille (et même, plus ponctuellement, avec de la paille comme matériau porteur) gagnent du terrain.

"Difficile d’estimer leur nombre exact, mais entre 500 et 1.000 projets paille sont concrétisés chaque année et leur nombre total tourne vraisemblablement autour de 10.000 dans l’Hexagone. Avec l’entrée en vigueur de la RE 2020, des données fiables sur le nombre de nouvelles constructions comprenant de la paille devraient être disponibles, les matériaux étant obligatoirement mentionnés dans les permis de construire."

Gabriel Martinez, coordinateur général du RFCP - Réseau Français de la construction paille.(© RFCP)

La France, à l’avant-garde de la construction paille en Europe

Si le plus ancien bâtiment paille recensé est la Maison Feuillette, à Montargis (Loiret), qui date de 1920, la construction paille démarre dans les années 90, surtout en auto-construction. "La véritable impulsion du marché date de 2012, notamment au travers de la commande publique", note Gabriel Martinez. "La France est probablement aujourd’hui le pays d’Europe comptant le plus de logements, d’écoles, de bureaux et de bâtiments industriels isolés en paille."

C’est à cette époque que le RFCP a rédigé les Règles professionnelles de la construction en paille (RP CP 2012 - remplissage isolant et support d’enduit, dont la dernière révision date de 2018). Dans ce cadre, les ouvrages isolés en paille de blé, conçus et construits conformément à ces règles appartiennent dès lors aux “techniques courantes” de construction.

Les régions actuellement les plus dynamiques sont le Centre-Val de Loire, les Pays de la Loire et la Nouvelle Aquitaine, qui comptent le plus grand nombre d’appels d’offres publics. "Les Hauts de France sont aussi très dynamiques depuis quelques années. Ce développement est le résultat du gros travail mené par les filières locales."

Construire sur site ou préfabriquer en atelier

Généralement associée au bois, la paille en qualité d’isolant se met en œuvre classiquement dans une ossature bois avec panneaux de contreventement (selon le DTU 31.2) ou dans une charpente poteaux-poutres (suivant le DTU 31.1).

En termes de surfaces construites, la préfabrication est la plus utilisée des techniques, et ce pour des bâtiments de toutes tailles. Isolés et fermés en atelier, les murs caissons sont ensuite levés en quelques jours sur le chantier.

"Les PME et même des TPE de 5-6 personnes sont outillées pour ce type de mise en œuvre en atelier, qui permet de s’affranchir des intempéries et de travailler plus confortablement", indique Gabriel Martinez, qui insiste : "le seul impératif est que les caissons ne soient pas exposés à la pluie entre le déchargement et la finalisation de l’étanchéité du toit. Le mur mouillé est le sinistre le plus courant et il est lié à un manque de formation des poseurs ou au mauvais phasage d’un chantier découpé en lots."

Les caissons peuvent aussi être transportés sur site, ouverts sur une face simplement bâchée, s’ils doivent recevoir un enduit terre ou chaux sur chantier. "Cette technique reste minoritaire car plus onéreuse que la filière sèche, mais la finition enduit intérieur ou extérieur respirant apporte un confort appréciable, par la régulation de l’humidité, de la température, et cette option offre aussi une meilleure isolation phonique."

Si la fabrication in situ perd du terrain, elle reste toutefois bien représentée dans la construction de maisons individuelles et bâtiments jusqu’à 400 m².

Les murs ossature bois sont contreventés et les bottes sont insérées avant fermeture de l’enveloppe.

.jpg)

Caissons ouvert en attente d'asssermblage et de pose d'enduit sur site. (©AZCA)

La paille porteuse, hors règles pro

Les ouvrages en paille porteuse sont construits selon la technique du Nebraska (née dans les années 1880 aux Etats-Unis), ou suivant des modes constructifs qui en dérivent. Les murs sont composés de bottes de paille empilées en quinconce, sanglées ou non mais toujours comprimées entre les lisses basses et les lisses hautes (murs à isolation répartie), en suivant quelques principes fondamentaux (densité des bottes, épaisseur et hauteur du mur, répartition du poids de la toiture, dimensions des ouvertures, météo, etc.).

Les constructions actuelles panachent murs en paille porteuse et murs à ossature bois-remplissage paille. Assez peu communes, ces constructions relèvent pour beaucoup de l’auto-construction, mais des bâtiments d’ampleur existent toutefois, dont certains sont publics.

Centre de loisirs J. Chirac à Rosny-sous-bois (© P. Arcadius Quillet – Rosny)

La paille en rénovation, un formidable levier

Autre technique, hors règles professionnelles pour l’instant, l’isolation thermique par l’extérieur (ITE) avec des bottes de paille est une alternative très intéressante pour les projets de rénovation immobilière, notamment du parc social. "Certains acteurs de la filière souhaitent développer cet usage à grande échelle. L’opération du 132 rue de la Convention, avec l’isolation d’un immeuble de huit niveaux dans le XVe arrondissement de Paris pour le bailleur Paris Habitat, est un exemple qui a fait mouche."

Bien que le coût d’une isolation thermique par l’extérieur en paille soit supérieur aux solutions conventionnelles (polystyrène ou laine minérale), la technique devient concurrentielle si l’on estime le coût global sur le long terme. "Les règles pro pour l’ITE sont très avancées. Le texte devrait être achevé dans les trois ans qui viennent. Elles seront illustrées par des retours d’expérience. Nous avons recensé une quarantaine d’opérations mais ce n’est encore que très partiel. Il s’agit de maisons individuelles et de bâtiments de grande ampleur, jusqu’à R+7. Et nous aurons des tests en laboratoire sur la tenue mécanique, notamment", assure Gabriel Martinez.

Les appels d’offres publics en 2022 affichent 76 “travaux” stipulant la paille, toutes techniques confondues.

Une technique en devenir : l’insufflation de paille hachée

La paille peut aussi, à la façon de la ouate de cellulose, être hachée et insufflée dans des caissons. "Cette initiative de la coopérative de La Tricherie, dans la Vienne, et de la SCIC ielo, dans le Limousin, est testée dans divers bâtiments en cours de projet, et une démarche de normalisation a été engagée pour obtenir un avis technique. Cela a notamment comme avantage d’utiliser de la paille dans toutes les épaisseurs d’ossature", signale Gabriel Martinez, qui précise par ailleurs que le coefficient de conductivité thermique calculé de la paille hachée est meilleur que le lambda moyen de la botte de paille (λ de 0,052 W/mK), à densité identique des deux produits (pour des raisons de conditions de réalisation des échantillons d’une part, et parce que pour les bottes, produit non normalisé, la valeur calculée est majorée de 20 %). Une solution à suivre, donc.

La formation, un atout pour une exécution de qualité

Matériau abondant, naturel, biodégradable, pérenne, au bon pouvoir isolant et stockant du carbone (bilan carbone de -9 kg EqCO2/m), pour ne citer que quelques-uns de ses atouts, la paille intéresse de plus en plus de maîtres d’ouvrage et d’architectes. Ces derniers se forment volontiers. Côté formation initiale, trois ENSA intègrent la formation Pro-Paille (à Clermont-Ferrand, Lyon et Marseille), ce qui n’est pas encore le cas des ingénieurs structure ni des filières bâtiments de l’Éducation nationale.

Si beaucoup d’agences d’architecture sur tout le territoire se forment à la construction paille, l’offre d‘entreprises de construction n’est pas répartie équitablement et certaines régions sont mieux loties que d’autres.

Certains constructeurs se lancent dans la paille sans formation, ce qui inquiète la filière, dont Gabriel Martinez se fait la voix : "Nombre de ces entreprises n’ont pas les compétences requises. Les constructeurs classiques ne sont pas habitués aux règles de perspirance des parois qui permettent d’éviter que l’humidité s’installe ou reste. Pourtant, divers organismes proposent des formations depuis des années, dont la formation Pro-Paille créée par notre Réseau et dispensée sur 5 jours, qui a compté plus de 800 stagiaires en 2022. Les autres formations sont plus courtes et ciblées par corps de métier."

La filière paille peut aussi faire monter en compétences les entreprises directement dans leurs locaux, en adaptant des formations internes aux entreprises sur mesure, adaptées à leurs besoins et outils de travail. Dans ce cas, l’avantage pour elles est que tous les salariés (bureau d’étude, atelier, levage) sont formés à intégrer un produit brut et lourd dans leurs habitudes de travail.

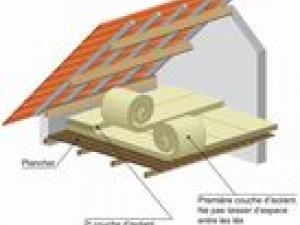

De la paille en toiture aussi. (© maison Dou)

Un surcoût à atténuer par des aides

Si le matériau est économique, le coût du bois et de l’intelligence autour d’une construction bois-paille, avec plus de main d’œuvre à la fois dans la conception et la construction, rendent l’opération plus onéreuse qu’une construction conventionnelle. "Néanmoins le résultat est d’une qualité supérieure, même si dans une économie de plus en plus tendue, le surcoût est difficilement absorbable pour les maîtres d’ouvrage. C’est pourquoi la construction paille se développe mieux dans le marché public, qui a des modes de financement différents et une logique d’économie sur le bâtiment à plus long terme que le privé", analyse Gabriel Martinez, qui estime que des incitations financières de l’Etat et des régions seraient justifiées pour aider à bâtir plus qualitatif et plus durables. "L’intérêt de ces constructions au niveau de l’économie locale pourrait être mieux valorisé, avec par exemple une TVA à 0 % pour les constructions répondant à certains critères et utilisant des matériaux biosourcés."

ITE paille lors de la rénovation de la Résidence Berthelotte (projet de Nzi architectes pour Paris Habitat - Crous de Paris 15ème). (© Nzi)

Des bottes de toutes les tailles

Si la botte d’épaisseur 36-37 cm (x 47 x 80 à 120 cm de long, selon les fournisseurs) reste le format le plus couramment employé, de nouveaux conditionnements apparaissent.

La botte de 22 cm d’épaisseur arrive sur le marché : deux ou trois fournisseurs basés dans l’ouest reconditionnent en atelier à partir de grosses balles rondes et livrent les bottes sur palette (pas encore sur tout le territoire).

Cette alternative intéressante permet de réduire le coût de la construction, en calibrant les bottes pour des montants d’ossature classiques et avec des entraxes d’ossature bois de 60 cm.

Quelques rares entreprises disposent de leur propre presse et fabriquent leurs bottes dans leur atelier. Une FDES sur le conditionnement en atelier devrait paraître en fin d’année.

Quels que soient les conditionnements, la densité minimale de la paille est de 80 kg/m³ afin d’éviter le tassement et pour résister au feu et aux rongeurs (les bottes de haute densité atteignent 150 à 250 kg/m³). L’humidité doit bien sûr être faible : de 20 % au plus.

Tassage de la paille pour obtenir une densité adéquate et remplir l’intégralité de l’espace. (©sepulveda)

D’autres pailles en vue

Le blé fournit aujourd’hui la totalité des pailles utilisées en construction. Il pourrait être secondé par le riz, dont la paille, très résistante, n’est pas prescrite dans des règles professionnelles et encore très peu valorisée comme isolant. La paille de riz devrait cependant trouver de nouveaux débouchés : "Sa caractérisation a débuté et d’autres tests seront réalisés à l’avenir, dans le cadre du dossier déposé par le RFCP, pour répondre à l’appel à projet SIC, Soutien à l’innovation dans la construction matériaux bois, biosourcés et géosourcés lancé fin 2022 par l’Ademe."

Murs préfabriqués en atelier. (©sepulveda)

* le Réseau Français de la Construction Paille (RFCP), association créée en 2006, regroupe les principaux acteurs de la filière (800 adhérents dont presque 500 sont impliqués dans la construction : des TPE et PME de 30 personnes au plus, des agences d’architectures et des bureaux d’études). Son premier congrès national s’est tenu du 9 au 11 février 2023 à l’École Nationale Supérieure d'Ingénieurs de Poitiers.

Source : batirama.com/ Emmanuelle Jeanson

L'auteur de cet article

Tout sur le Forum Bois Construction

Aux lendemains du premier congrès national du Réseau Français de la Construction en Paille*, où en est-on de la construction à base de paille ? Tour d’horizon avec Gabriel Martinez, coordinateur général du RFCP.