ISH 2017 (06) : le rendement des chaudières progresse toujours

La Directive Européenne ErP (ecoConception) impose de nouvelles progressions pour les chaudières et les chauffe-bains.

On nous parle sans cesse de la RT2012, puis de la future RT2020, … En réalité le principal moteur des progrès en ce qui concerne les chaudières et chauffe-bains, c’est la Directive ErP, dite aussi ecoDesign. Elle prévoit un calendrier d’amélioration des rendements, de réduction du bruit et d’amélioration de la qualité des produits de combustion.

L’étape 2018 est relativement difficile et les fabricants présentaient à ISH 2017 leurs nouvelles offres, conformes à ces futures exigences. Dans de nombreux cas, ils ont imaginé de nouveaux corps de chauffe, de nouveaux brûleurs, de nouvelles vannes gaz, de nouveaux régulateurs. Le double enjeu consiste à maintenir un excellent rendement sur toute la plage de modulation de la puissance des générateurs, d’une part, et de condenser en mode production d’ECS.

Toutes les nouvelles chaudières Viessmann sont désormais équipées du système Lambda Pro Control Plus. Montée à la sortie de la buse de fumées, il calcule en permanence un indice de Wobbe où le PCS d’un gaz est divisé par sa densité. Il permet d’ajuster en continu le fonctionnement de la chaudière à la nature du gaz et au type d’évacuation des fumées. ©PP

La composition du gaz naturel devient changeante

Outre l’ErP, un autre challenge se profile en ce qui concerne exclusivement les appareils à gaz. Ils sont normalement réglés pour un type de gaz précis, avec une teneur en méthane connue, par exemple. Mais l’arrêt annoncé du gisement de hollandais Groningue qui alimente environ 1,5 million de chaudières, chauffe-bains et chauffe-eau en « gaz B » dans le nord de la France, 2 ou 3 millions en Allemagne, … va obliger leurs propriétaires à demander une intervention pour les convertir au « gaz H », doté d’un pouvoir calorifique plus important que le gaz B.

De plus, à travers toute l’Europe, les distributeurs de gaz augmentent graduellement l’injection de biogaz, souvent à très forte teneur en méthane, voire d’hydrogène, dans leurs réseaux. Si bien que la composition du gaz de réseau qui alimente une chaudière à un endroit donné risque de ne plus être stable comme c’était largement la règle jusqu’à présent, mais de changer de jours en jours, en fonction des apports de biogaz ou autre.

Il faut donc que les générateurs sachent s’adapter à différentes compositions de gaz, à la fois pour préserver leur rendement et la qualité de leurs produits de combustion, mais surtout pour garantir la sécurité de la combustion.

Ce qui signifie encore plus d’électronique embarquée dans les chaudières et chauffe-bains pour permettre une auto-analyse et une auto-adaptation en continu, en agissant notamment sur les proportions du mélange air/gaz injecté dans le brûleur. ErP et composition des gaz sont les principaux moteurs des améliorations apportées aux chaudières exposées à ISH 2017.

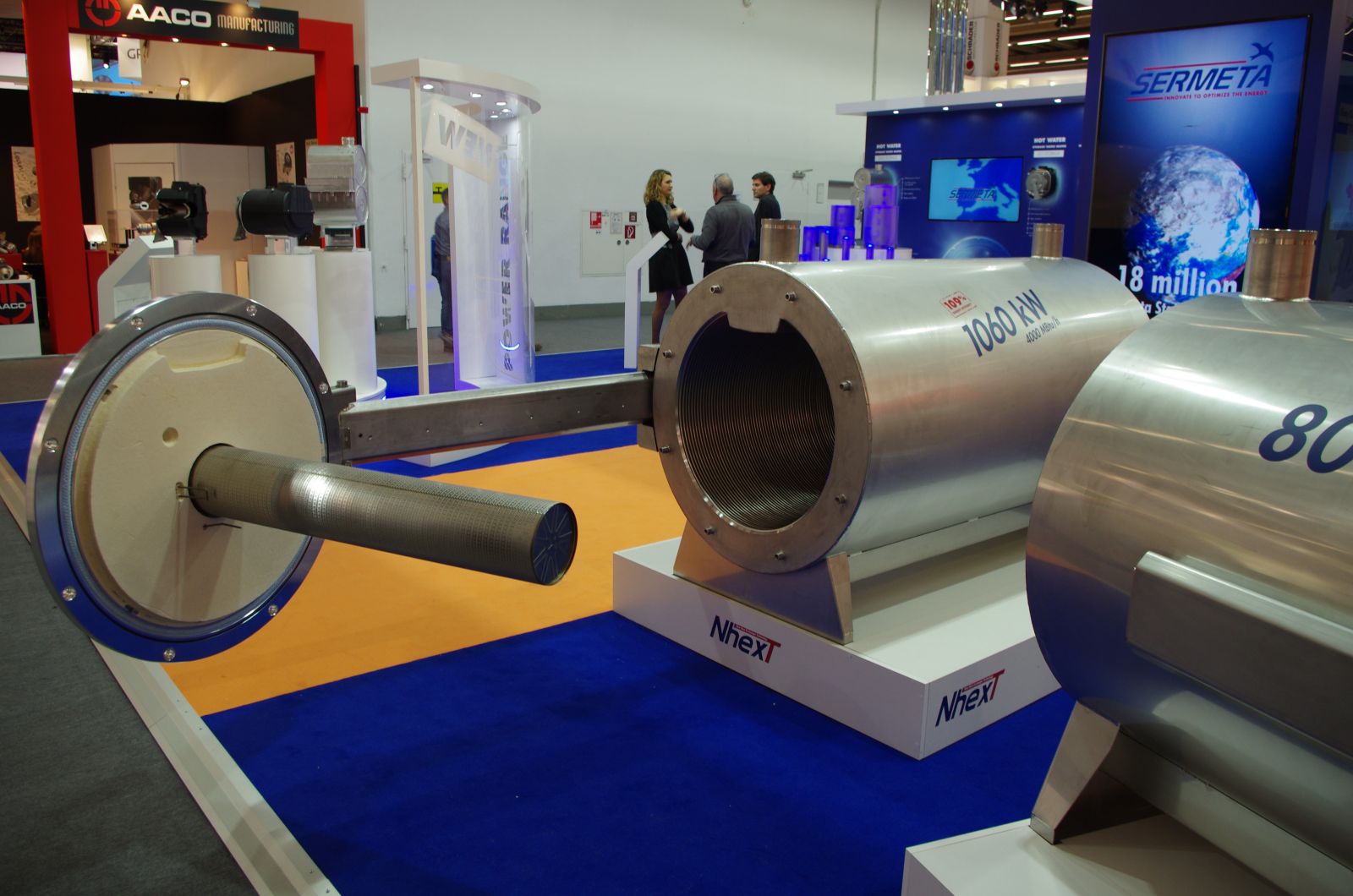

Le nouvel échangeur inox à condensation de Sermeta a été conçu pour faciliter la maintenance. La porte du foyer est montée sur glissière et coulisse pour donner accès facilement au foyer. ©PP

NHEXT, une nouvelle invention de Sermeta

Pour faire face aux avancées exigées par l’ErP, les fabricants sont largement soutenus par les équipementiers. Le français Sermeta, installé à Morlaix, est le pionnier des corps de chauffe en acier inoxydable pour chaudières à condensation. Il montrait cette année trois nouvelles solutions pour faire face à l’ErP 2018 et au-delà.

La première est son nouveau corps de chauffe NHEXT (New Heat Exchanger Technology). C’est un échangeur de chaleur – un corps de chauffe – en acier inoxydable 316L, de relativement grande puissance : il est lancé en 4 modèles de 318 à 1060 kW. Mais Sermeta travaille déjà à l’étendre vers le haut jusqu’à 2,6 MW et vers le bas avec un offre de 80 à 260 kW.

Comme l’explique Joseph Le Mer, fondateur et dirigeant de Sermeta, NHEXT a été conçu à la fois pour améliorer les rendements, la qualité des produits de combustion et pour contribuer au développement durable en minimisant les quantités d’acier inoxydable utilisées pour sa fabrication.

Selon lui, pour une puissance de 1000 Kw, NHEXT requiert 500 kg d’acier, contre 2000 kg pour ses concurrents. Il atteint et maintient sur toute sa plage de modulation de puissance, un rendement de 109% sur PCI, grâce à son quadruple parcours de fumées, contre 107% pour ses concurrents.

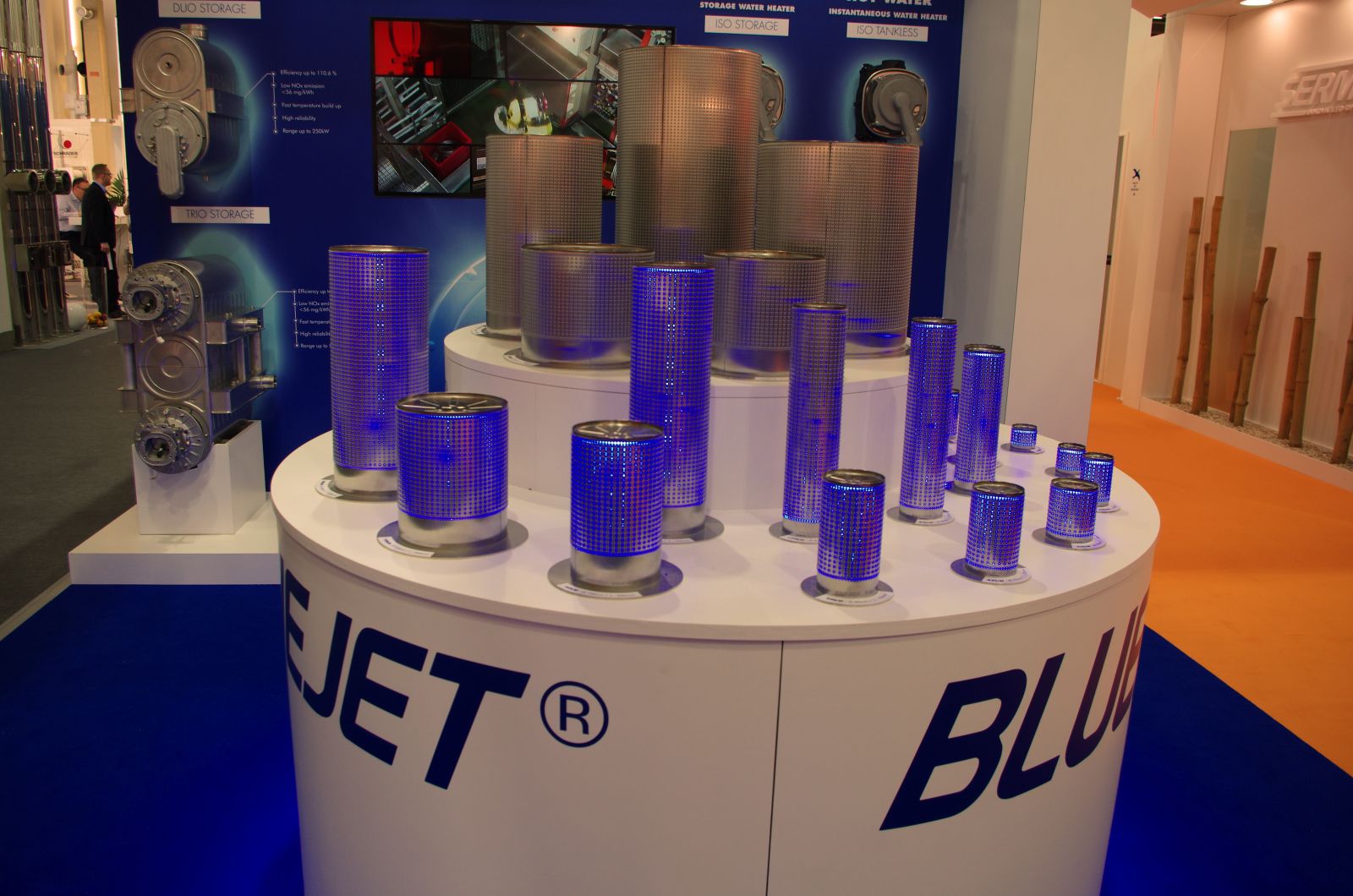

Associé au brûleur BlueJet, le corps de chauffe NHEXT atteint un rendement de 109% et le conserve sur toute sa plage de modulation de puissance de 1 à 20 au minimum. ©PP

Le marché est mondial

Toujours pour une puissance de 1000 kW, sa perte de charge sur l’eau (de son circuit hydraulique) est de 1,3 m de colonne d’eau, contre 3,5 m pour les autres. Sur les fumées, la perte de charge est de 30 mm de colonne d’eau, contre 75 mm pour les autres.

Ces pertes de charge réduites entraînent une baisse de la puissance, donc des consommations d’électricité, des auxiliaires : pompes et ventilateurs. Associé au brûleur BlueJet de Sermeta, ce nouveau corps de chauffe NHEXT permet une modulation de puissance de 1 à 20 au minimum. Soit, dans le cas d’un ensemble corps de chauffe + brûleur de 300 kW, une modulation de 15 à 300 kW dans le pire des cas.

Sermeta qui emploie aujourd’hui 600 personnes, envisage un marché mondial pour son nouveau corps de chauffe NHEXT. Il sera fabriqué dans les deux usines de Morlaix et Lannion, exporté en Russie, en Europe, aux Etats-Unis, en Corée, en Chine, …

Cap sur le marché chinois

Le marché chinois se transforme et passe du charbon au gaz à condensation pour minimiser la pollution atmosphérique. Certaines villes chinoises imposent déjà la condensation en construction neuve. Le marché chinois est passé de 1,3 million de chaudières gaz à condensation en 2014 à plus de 2 millions en 2016. Il peut doubler dans les 5 ans qui viennent.

Les principales marques européennes – Bosch, BDR Thermea, Vaillant, etc. – ont construit des usines en Chine pour le marché local. La Chine compte également plusieurs fabricants de chaudières, dont les deux principaux, Devotion (http://www.devotionboiler.com/en), créé en 1993, et Vanward (http://www.chinavanward.com), créé en 2003 seulement, sont déjà très puissants sur leur marché. En 2016, Sermeta a fabriqué 1,960 million de corps de chauffe. L’entreprise en compte déjà 18 millions installés dans le monde.

Sur le nouveau corps de chauffe NHEXT, la porte coulisse, puis pivote donnant un large accès au corps de chauffe. Joseph Le Mer, fondateur et dirigeant de Sermeta, estime que, grâce à cette conception, il ne faut que quelques minutes pour nettoyer un corps de chauffe NHEXT en acier inoxydable 316L de 1000 kW, contre plusieurs heures dans le cas d’un foyer en fonte d’aluminium de même puissance. ©PP

Condenser en mode production d’ECS

L’étape 2018 de l’ErP demande à la fois une amélioration du rendement des chauffe-bains, une réduction du bruit et une amélioration de la qualité des produits de combustion sous la forme d’une baisse de leur teneur en NOx. Sermeta, toujours lui, a développé Full Heat Condens pour cela. C’est un échangeur spécifique pour la production d’ECS instantanée dans les chauffe-bains à gaz à condensation.

Full-Heat Condens contient trois chambres de fumées. La troisième sert à préchauffer l’eau froide introduite dans le chauffe-bain, avant son arrivée dans l’échangeur principal réchauffé par le brûleur. Cette troisième chambre permet la condensation systématique de la vapeur d’eau contenue dans les fumées, quel que soit le débit du chauffe-bain.

Full Heat Condens est disponible en 4 puissances : 18, 28, 36 et 45 kW. Son rendement de 110% sur PCI se traduit par des chauffe-bains classés A pour un puisage XXL, selon la Directive Etiquetage Energétique. Ce qui se traduit par une économie de gaz de 10 à 15% pour la production d’ECS par rapport à ses concurrents.

Associé à un brûleur BlueJet de Sermeta, l’ensemble permet une modulation de puissance de 1 à 30, soit un débit d’ECS à température constante de 2 à 11 l/minute pour un chauffe bains de 18 kW. Ce corps de chauffe est utilisé par les chauffe-bains bientôt lancés sur le marché européen par Vaillant.

La conception des brûleurs BlueJet – avec des microflammes parallèles à la surface du brûleur au lieu d’être perpendiculaires, et toujours opposées deux à deux – permet de moduler jusqu’à de très faibles puissances, sans risquer le décollement des flammes. ©PP

Le corps de chauffe Full Heat Condens, grâce à sa conception à triple parcours de fumées – la dernière chambre – servant au préchauffage de l’eau froide – garantit la condensation en mode production d’ECS instantanée, quel que soit le débit d’eau chaude. ©PP

L'auteur de cet article

.JPG)

.JPG)

.JPG)